Em essência, a deposição física de vapor (PVD) é um processo de revestimento baseado em vácuo onde um material sólido é convertido em vapor, transportado através de uma câmara de vácuo e condensado na superfície de um substrato para formar um filme fino de alto desempenho. Ao contrário de um processo químico, o PVD é um processo físico; é fundamentalmente um método de transferir um material de uma fonte para uma peça, átomo por átomo.

A Deposição Física de Vapor (PVD) é melhor compreendida como um processo de "pintura por pulverização" altamente controlado usando átomos ou moléculas individuais. Sua principal vantagem reside na criação de revestimentos extremamente duros, finos e aderentes a partir de materiais que seriam difíceis de trabalhar de outra forma, mas sua natureza de "linha de visão" apresenta limitações que outros métodos, como a Deposição Química de Vapor (CVD), podem superar.

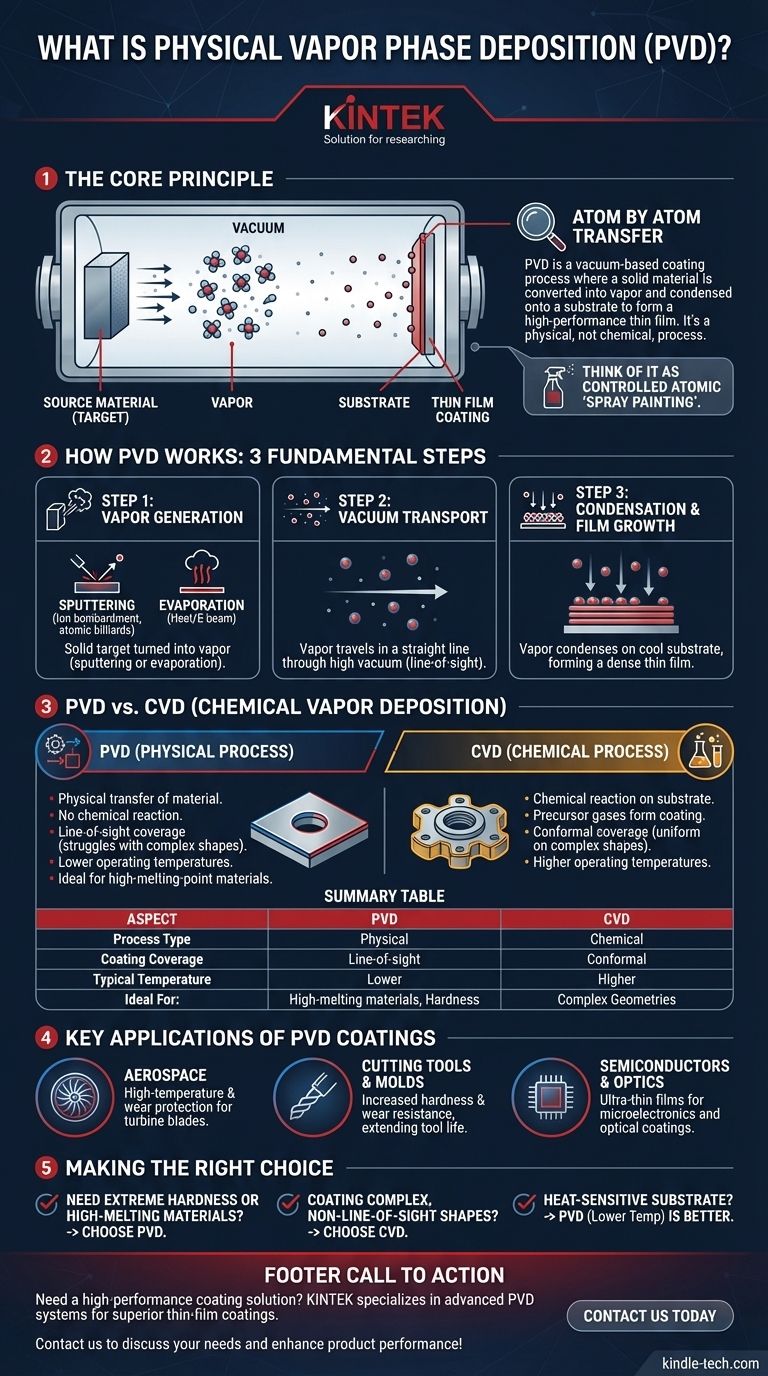

Como o PVD Funciona: O Princípio Central

Os processos de PVD ocorrem sob alto vácuo e geralmente consistem em três etapas fundamentais. A qualidade do vácuo é crítica, pois evita a contaminação e garante que os átomos vaporizados possam viajar até o substrato sem colidir com as moléculas de ar.

Etapa 1: Geração de Vapor

A primeira etapa é transformar o material de revestimento sólido, conhecido como "alvo", em vapor. Isso é tipicamente alcançado por um dos dois métodos principais.

A pulverização catódica envolve bombardear o alvo com íons de alta energia (geralmente um gás inerte como o argônio), que fisicamente derrubam átomos da superfície do alvo. Pense nisso como um jogo microscópico de bilhar atômico.

A evaporação usa calor para elevar a temperatura do material alvo até que ele evapore ou sublime. Isso pode ser feito com aquecedores resistivos ou, para materiais com pontos de fusão muito altos, com um feixe de elétrons de alta energia (evaporação por feixe de elétrons).

Etapa 2: Transporte Através de um Vácuo

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam através da câmara de vácuo. Como praticamente não há ar para impedi-los, eles viajam em linha reta da fonte para o substrato.

Este transporte de "linha de visão" é uma característica definidora do PVD.

Etapa 3: Condensação e Crescimento do Filme

Quando os átomos vaporizados atingem a superfície mais fria do substrato (a peça sendo revestida), eles se condensam e formam um filme fino e sólido. Este filme cresce camada por camada, criando um revestimento altamente denso e bem aderido.

Compreendendo as Vantagens e Desvantagens: PVD vs. CVD

Para realmente entender o PVD, é crucial compará-lo com sua principal alternativa: a Deposição Química de Vapor (CVD). Seus nomes sugerem sua diferença central.

O Processo: Físico vs. Químico

O PVD é um processo físico. Ele move o material existente de uma fonte para um substrato. Nenhuma reação química fundamental é necessária para formar o filme final.

O CVD é um processo químico. Ele introduz gases precursores em uma câmara, que então reagem na superfície quente do substrato para formar um novo material sólido como revestimento. O revestimento é criado in situ através de uma mudança química.

Cobertura: Linha de Visão vs. Conformidade

A natureza de linha de visão do PVD é tanto uma força quanto uma fraqueza. Ele cria revestimentos muito densos em superfícies diretamente voltadas para a fonte, mas tem dificuldade em revestir uniformemente formas complexas, cantos afiados ou o interior de furos.

O uso de um gás pelo CVD permite que ele flua ao redor da peça e reaja em todas as superfícies expostas. Isso resulta em um revestimento altamente conforme que possui uma espessura uniforme mesmo em geometrias intrincadas e complexas.

Temperatura de Operação e Materiais

Os processos de PVD podem frequentemente ser realizados em temperaturas mais baixas do que o CVD tradicional. Isso torna o PVD adequado para revestir materiais que não suportam altas temperaturas.

Além disso, o PVD se destaca na deposição de materiais com pontos de fusão extremamente altos, como cerâmicas e metais refratários, que são difíceis ou impossíveis de vaporizar através de precursores químicos usados no CVD.

Principais Aplicações de Revestimentos PVD

As propriedades únicas dos revestimentos PVD — alta dureza, baixo atrito e resistência à corrosão — os tornam inestimáveis em várias indústrias.

Componentes Aeroespaciais e de Alto Desempenho

Empresas aeroespaciais usam PVD para aplicar revestimentos densos e resistentes à temperatura em componentes como pás de turbinas. Esses revestimentos protegem o metal subjacente do calor e estresse extremos de um motor a jato, aumentando a durabilidade.

Ferramentas de Corte e Moldes

Uma aplicação importante para PVD é o revestimento de ferramentas de corte, brocas e moldes de fabricação. Uma fina camada de um material como nitreto de titânio pode aumentar drasticamente a dureza e a resistência ao desgaste da ferramenta, prolongando significativamente sua vida útil.

Semicondutores e Óptica

A precisão do PVD o torna ideal para depositar os filmes metálicos e dielétricos ultrafinos necessários na fabricação de semicondutores. Também é usado para aplicar filmes antirreflexo e outros filmes ópticos para painéis solares e lentes.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a diferença fundamental entre a transferência física (PVD) e a reação química (CVD) é a chave para selecionar a tecnologia correta.

- Se o seu foco principal é dureza extrema ou revestimento com metais refratários: O PVD é frequentemente a escolha superior devido à sua capacidade de lidar com materiais de alto ponto de fusão e criar filmes excepcionalmente densos.

- Se o seu foco principal é revestir geometrias complexas e sem linha de visão: A capacidade do CVD de produzir um revestimento altamente uniforme e conforme é uma vantagem significativa e muitas vezes decisiva.

- Se o seu foco principal é revestir um substrato sensível ao calor: Variantes de PVD de baixa temperatura oferecem uma vantagem crítica sobre muitos processos de CVD de alta temperatura.

Em última análise, escolher o método de deposição certo requer alinhar as capacidades do processo com as demandas de desempenho específicas e a geometria do seu componente.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de material | Reação química no substrato |

| Cobertura do Revestimento | Linha de visão (limitada em formas complexas) | Conforme (uniforme em todas as superfícies) |

| Temperatura Típica | Temperaturas mais baixas | Temperaturas mais altas |

| Ideal Para | Materiais de alto ponto de fusão, dureza extrema | Geometrias complexas, peças intrincadas |

Precisa de uma solução de revestimento de alto desempenho para seus equipamentos ou componentes de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo sistemas PVD, para ajudá-lo a obter revestimentos de filme fino superiores com dureza, resistência ao desgaste e durabilidade excepcionais. Seja na indústria aeroespacial, de ferramentas ou de fabricação de semicondutores, nossa experiência garante que você obtenha a tecnologia de deposição certa para suas necessidades específicas. Entre em contato conosco hoje para discutir como nossas soluções PVD podem aprimorar o desempenho e a longevidade do seu produto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados