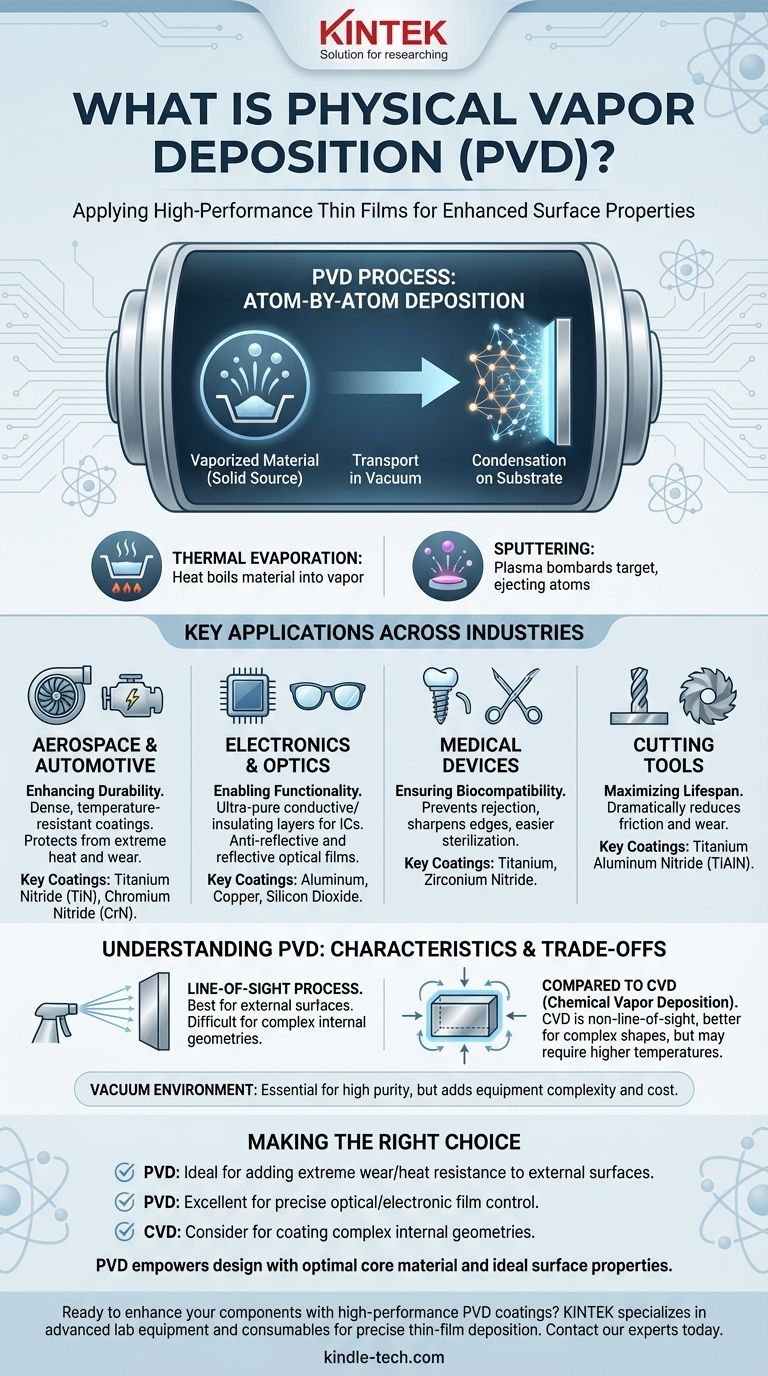

Em sua essência, a Deposição Física de Vapor (PVD) é usada para aplicar filmes finos de alto desempenho em uma ampla variedade de superfícies. Este processo é crítico em indústrias que vão desde a aeroespacial e eletrónica até dispositivos médicos e ferramentas de corte. Ao depositar um material vaporizado em um substrato a vácuo, o PVD melhora a durabilidade, função ou aparência de um componente de maneiras que o material base não conseguiria por si só.

PVD não se trata de fabricar um objeto, mas de melhorar fundamentalmente sua superfície. Ele permite que os engenheiros adicionem propriedades específicas – como dureza extrema, resistência ao calor ou características ópticas precisas – depositando uma camada ultrafina de um material diferente, átomo por átomo.

A Função Principal: Modificar Superfícies com Filmes Finos

A Deposição Física de Vapor é uma família de processos que compartilham um objetivo: criar um revestimento funcional muito fino em uma peça, frequentemente chamada de substrato.

O que é um "Filme Fino"?

Um filme fino é uma camada de material que varia de alguns nanômetros a vários micrômetros de espessura. Esta camada é projetada para ter propriedades específicas que o objeto subjacente, ou substrato, não possui.

Esses filmes não são como uma camada de tinta; eles são ligados atomicamente à superfície, criando uma nova superfície integrada com características superiores.

Como o PVD Funciona: O Princípio Básico

Todos os processos de PVD ocorrem dentro de uma câmara de vácuo para garantir a pureza do filme. As etapas básicas envolvem a vaporização de um material de fonte sólida, o transporte desse vapor através da câmara e sua condensação no substrato.

Os dois métodos mais comuns são a evaporação térmica, que usa calor para ferver o material em vapor, e a pulverização catódica (sputtering), que usa um plasma para bombardear um alvo e ejetar átomos que então se depositam no substrato.

Principais Aplicações em Várias Indústrias

As capacidades únicas do PVD o tornam essencial para a criação de produtos de alto valor onde o desempenho da superfície é crítico.

Para Aeroespacial e Automotiva: Aumentando a Durabilidade

O PVD é usado para aplicar revestimentos densos e resistentes à temperatura em componentes como pás de turbinas de motores a jato. Esses filmes protegem as peças do calor extremo e do estresse da operação, prolongando significativamente sua vida útil.

Em aplicações automotivas, ele fornece revestimentos duros e resistentes ao desgaste para peças de motor e acabamentos decorativos que são muito mais duráveis do que o cromagem tradicional.

Para Eletrónica e Óptica: Habilitando a Funcionalidade

A indústria de semicondutores depende fortemente do PVD para depositar as camadas precisas e ultrapuras de materiais condutores e isolantes que formam os circuitos integrados.

O PVD também é usado para aplicar filmes ópticos. Isso inclui revestimentos antirreflexo em lentes de óculos e painéis solares, bem como as camadas refletoras em displays holográficos e espelhos.

Para Dispositivos Médicos: Garantindo a Biocompatibilidade

Implantes médicos e ferramentas cirúrgicas são frequentemente revestidos usando PVD. Esses revestimentos podem tornar um implante mais biocompatível, prevenindo a rejeição pelo corpo, e podem dar às ferramentas cirúrgicas uma borda extremamente dura, afiada e fácil de esterilizar.

Para Ferramentas de Corte: Maximizando a Vida Útil

Brocas, fresas e outras ferramentas industriais são frequentemente revestidas com materiais como nitreto de titânio usando PVD. Este filme duro e resistente à corrosão reduz drasticamente o atrito e o desgaste, permitindo que as ferramentas durem mais e tenham um desempenho melhor.

Compreendendo as Compensações

Embora poderoso, o PVD não é uma solução universal. Compreender suas características é fundamental para usá-lo de forma eficaz.

PVD é um Processo de "Linha de Visada"

Como o material vaporizado viaja em linha reta da fonte para o substrato, o PVD funciona melhor em superfícies externas. É muito difícil revestir geometrias internas complexas ou a parte traseira de objetos sem dispositivos de rotação complexos.

O Papel do Vácuo

Operar a vácuo é essencial para criar filmes de alta pureza, livres de contaminação. No entanto, esse requisito significa que o equipamento de PVD é complexo e representa um investimento de capital significativo.

Uma Nota sobre Deposição Química de Vapor (CVD)

O PVD é frequentemente comparado à Deposição Química de Vapor (CVD), que usa reações químicas para fazer crescer um filme em uma superfície. Ao contrário do PVD, o CVD é um processo sem linha de visada, tornando-o melhor para revestir formas complexas. Embora às vezes mais acessível, os processos de CVD geralmente exigem temperaturas mais altas e podem ser menos puros do que o PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se o PVD é apropriado depende inteiramente do resultado desejado para o seu componente.

- Se o seu foco principal é adicionar resistência ao desgaste ou ao calor a uma superfície externa: O PVD é uma escolha padrão da indústria para criar revestimentos extremamente duros, densos e puros.

- Se o seu foco principal é depositar um filme óptico ou eletrónico preciso: O PVD oferece excelente controle sobre a espessura e composição do filme, tornando-o ideal para semicondutores e células solares.

- Se o seu foco principal é revestir uma geometria interna complexa: Você deve investigar métodos alternativos como a Deposição Química de Vapor (CVD), que não é limitada pela linha de visada.

Em última análise, o PVD permite que você projete com o melhor material para a estrutura central, enquanto aplica o material ideal para a interação da superfície.

Tabela Resumo:

| Aplicação | Benefício Chave | Revestimentos PVD Comuns |

|---|---|---|

| Aeroespacial e Automotiva | Resistência extrema ao calor e ao desgaste | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) |

| Eletrónica e Óptica | Camadas condutoras/isolantes precisas | Alumínio, Cobre, Dióxido de Silício |

| Dispositivos Médicos | Biocompatibilidade e esterilização | Titânio, Nitreto de Zircônio |

| Ferramentas de Corte | Vida útil prolongada e atrito reduzido | Nitreto de Titânio Alumínio (TiAlN) |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Seja na indústria aeroespacial, médica ou eletrónica, nossas soluções ajudam você a alcançar propriedades de superfície superiores. Entre em contato com nossos especialistas hoje para discutir as necessidades do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura