Na sua essência, um sistema de Deposição Física de Vapor (PVD) é uma câmara de vácuo sofisticada projetada para depositar filmes finos de alto desempenho numa superfície, átomo por átomo. O processo envolve pegar num material de origem sólido, convertê-lo em vapor por meios físicos como calor intenso ou bombardeamento iónico, e permitir que viaje através do vácuo e se condense no objeto alvo, conhecido como substrato. Este método cria revestimentos excecionalmente puros, densos e bem aderidos.

PVD não é um processo único, mas uma família de técnicas de deposição a vácuo. O princípio unificador é o uso de energia física — não reações químicas — para transportar material de uma fonte para um substrato, formando uma camada superficial funcional ou protetora.

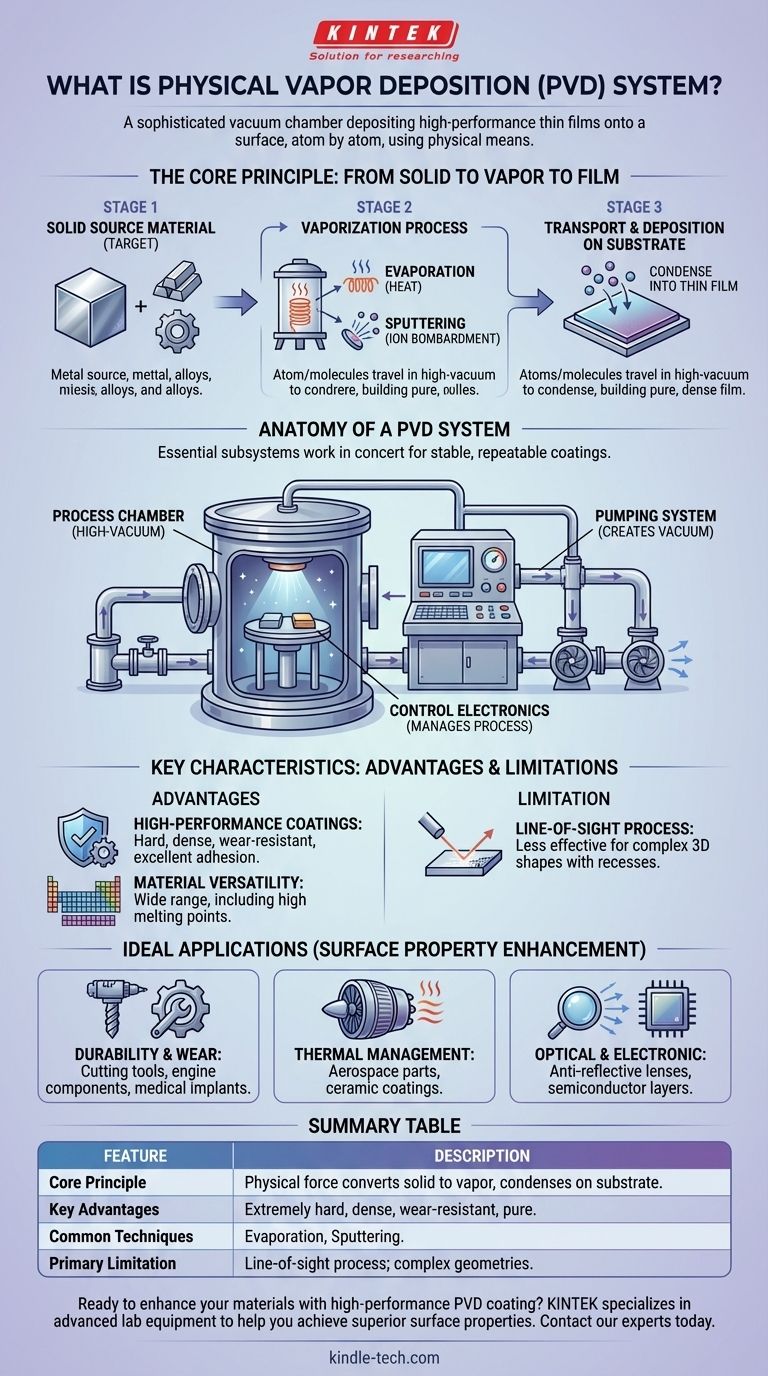

O Princípio Central: De Sólido a Vapor a Filme

Compreender um sistema PVD começa com o seu processo fundamental de três etapas. Esta sequência é o que permite a construção precisa de filmes de apenas alguns nanómetros a vários micrómetros de espessura.

O Material de Origem (Alvo)

O processo começa com um material puro e sólido, frequentemente chamado de alvo ou fonte. Este é o material que se pretende usar para o revestimento, que pode ser qualquer coisa, desde metais e ligas a cerâmicas e outros compostos.

O Processo de Vaporização

Esta é a etapa mais crítica e define o tipo específico de PVD. O material sólido é convertido numa fase de vapor gasoso dentro da câmara de vácuo usando força física. Os dois métodos principais são:

- Evaporação: O material de origem é aquecido no vácuo até evaporar, criando uma nuvem de vapor. Isso pode ser feito com aquecimento por resistência simples ou métodos mais avançados como feixes de eletrões de alta energia (evaporação por feixe de eletrões).

- Sputtering (Pulverização Catódica): O alvo de origem é bombardeado com iões de alta energia (tipicamente de um gás inerte como o árgon) num plasma. Este "jateamento de areia" em escala atómica arranca átomos da superfície do alvo, ejetando-os para a câmara.

Transporte e Deposição

Uma vez vaporizados, os átomos ou moléculas viajam em linha reta através do ambiente de alto vácuo. Quando atingem a superfície mais fria do substrato, eles condensam de volta para um estado sólido, construindo gradualmente o filme fino desejado. Como isso acontece no vácuo, o filme é extremamente puro e denso.

Anatomia de um Sistema PVD

Embora os designs variem, todo sistema PVD é construído em torno de três subsistemas essenciais que trabalham em conjunto para garantir um processo de revestimento estável e repetível.

A Câmara de Processamento

Este é o recipiente selado de alto vácuo onde toda a deposição ocorre. Ele abriga o material de origem e o substrato, garantindo que nenhum gás atmosférico indesejado possa contaminar o filme.

O Sistema de Bombeamento

Uma poderosa série de bombas é conectada à câmara para remover o ar e criar as condições de alto vácuo necessárias. Uma câmara maior requer um sistema de bombeamento mais potente para atingir e manter as baixas pressões exigidas para o processo.

A Eletrónica de Controlo

Este é o cérebro do sistema. Ele gerencia e regula todos os componentes, desde a energia fornecida à fonte de vaporização até os fluxos de gás e as pressões de vácuo. Este controlo preciso é o que garante que o revestimento final seja consistente e atenda às especificações exatas.

Compreendendo as Trocas e as Características Principais

PVD é uma tecnologia poderosa, mas é essencial entender suas vantagens e limitações específicas para saber quando aplicá-la.

Vantagem Principal: Revestimentos de Alto Desempenho

A principal razão para usar PVD é a qualidade dos filmes que produz. Eles são conhecidos por serem extremamente duros, densos e resistentes ao desgaste. Também exibem excelente adesão ao substrato e podem fornecer proteção superior contra corrosão e altas temperaturas.

Vantagem Principal: Versatilidade de Materiais

PVD pode depositar uma vasta gama de materiais, incluindo aqueles com pontos de fusão extremamente altos que são difíceis de processar com outros métodos. Isso permite a criação de revestimentos de metais puros, não-metais, ligas e vários compostos.

Limitação Principal: Processo de Linha de Visada

Um fator crucial a considerar é que PVD é fundamentalmente um processo de linha de visada. O material vaporizado viaja em linha reta da fonte para o substrato. Isso o torna ideal para revestir superfícies planas ou suavemente curvas, mas menos eficaz para formas tridimensionais complexas com reentrâncias profundas ou áreas ocultas.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção de PVD depende inteiramente das propriedades de superfície que você precisa alcançar. É uma solução para melhorar o desempenho de um material de uma forma específica.

- Se o seu foco principal é durabilidade e resistência ao desgaste: PVD é uma excelente escolha para criar revestimentos duros e densos em ferramentas de corte, componentes de motor e implantes médicos.

- Se o seu foco principal é a gestão térmica: PVD pode aplicar revestimentos cerâmicos especializados que aumentam a capacidade de peças aeroespaciais de suportar temperaturas extremas.

- Se o seu foco principal é o desempenho ótico ou eletrónico: PVD oferece a precisão necessária para depositar filmes antirreflexo em lentes ou camadas condutoras em semicondutores e painéis solares.

Em última análise, um sistema PVD é uma ferramenta fundamental para a engenharia moderna, permitindo a criação de materiais avançados ao controlar precisamente as suas propriedades de superfície.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio Central | Converte um material sólido em vapor usando força física (calor, pulverização catódica), que então se condensa num substrato para formar um filme fino. |

| Vantagens Principais | Produz revestimentos extremamente duros, densos e resistentes ao desgaste com excelente adesão e pureza. |

| Técnicas Comuns | Evaporação, Pulverização Catódica (Sputtering). |

| Limitação Primária | Processo de linha de visada; menos eficaz para revestir geometrias complexas com reentrâncias profundas. |

| Aplicações Ideais | Ferramentas de corte, implantes médicos, componentes aeroespaciais, semicondutores, lentes óticas. |

Pronto para melhorar os seus materiais com um revestimento PVD de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PVD, para ajudá-lo a alcançar propriedades de superfície superiores. Quer esteja a desenvolver ferramentas mais duráveis, componentes óticos precisos ou dispositivos eletrónicos inovadores, a nossa experiência pode guiá-lo para a solução certa.

Contacte os nossos especialistas hoje para discutir como um sistema PVD pode satisfazer as suas necessidades específicas de laboratório ou produção e desbloquear novas possibilidades para os seus materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma