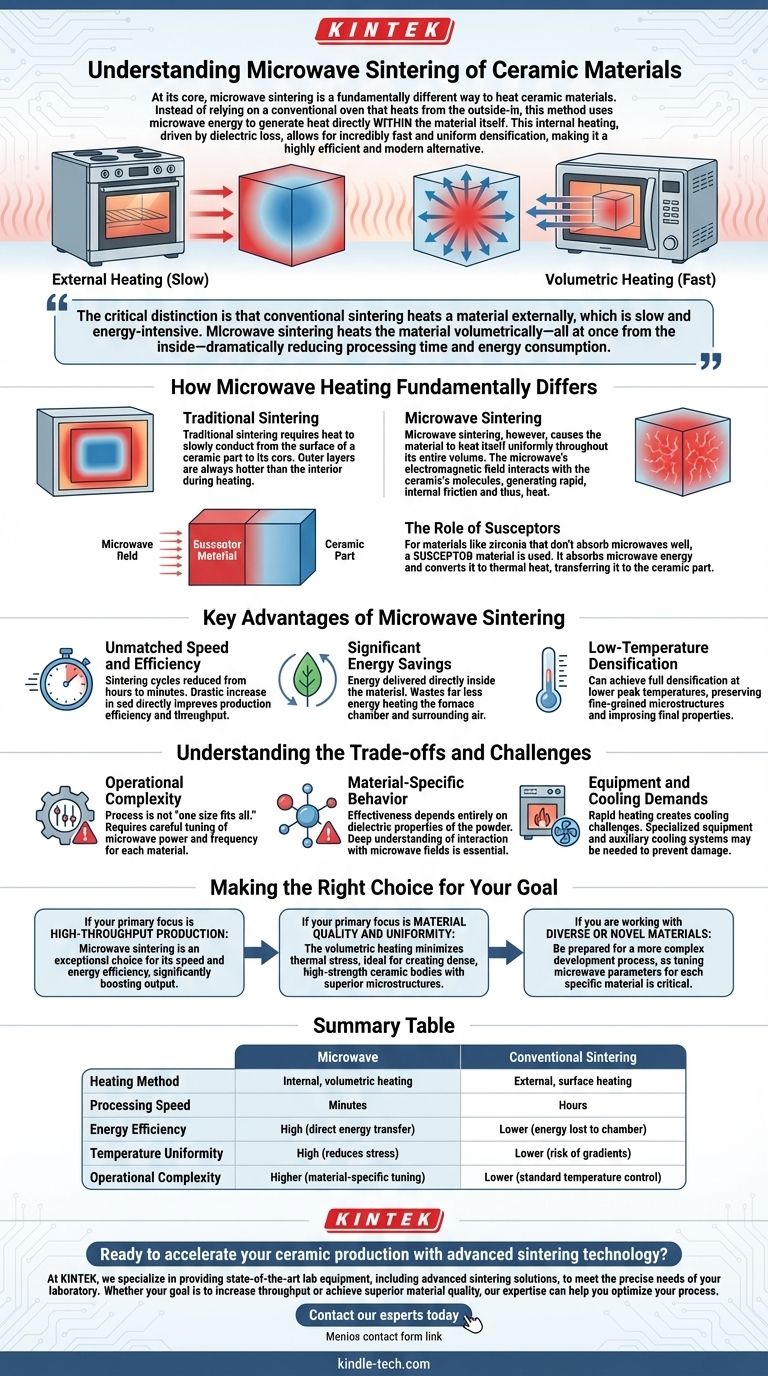

Em sua essência, a sinterização por micro-ondas é uma forma fundamentalmente diferente de aquecer materiais cerâmicos. Em vez de depender de um forno convencional que aquece de fora para dentro, este método usa energia de micro-ondas para gerar calor diretamente dentro do próprio material. Este aquecimento interno, impulsionado por uma propriedade chamada perda dielétrica, permite uma densificação incrivelmente rápida e uniforme, tornando-o uma alternativa altamente eficiente e moderna.

A distinção crítica é que a sinterização convencional aquece um material externamente, o que é lento e intensivo em energia. A sinterização por micro-ondas aquece o material volumetricamente — tudo de uma vez por dentro — reduzindo drasticamente o tempo de processamento e o consumo de energia.

Como o aquecimento por micro-ondas difere fundamentalmente

A sinterização tradicional requer que o calor seja conduzido lentamente da superfície de uma peça cerâmica para o seu núcleo. A sinterização por micro-ondas ignora completamente esta limitação, levando a um processo mais controlado e eficiente.

O Princípio do Aquecimento Volumétrico

Num forno convencional, as camadas externas da cerâmica são sempre mais quentes do que o interior durante a fase de aquecimento.

A sinterização por micro-ondas, no entanto, faz com que o material se aqueça uniformemente em todo o seu volume. Isso é conseguido à medida que o campo eletromagnético do micro-ondas interage com as moléculas da cerâmica, gerando atrito interno rápido e, consequentemente, calor.

Temperatura Uniforme, Estresse Reduzido

Este aquecimento uniforme minimiza os gradientes de temperatura internos que podem causar estresse, empenamento ou rachaduras em componentes cerâmicos. O resultado é frequentemente um produto final mais densificado e estruturalmente sólido.

O Papel dos Suscetores

Alguns materiais cerâmicos, como certas formas de zircônia, não respondem eficazmente à energia de micro-ondas por si só.

Nestes casos, é utilizado um material suscetor. O suscetor é um material diferente que absorve facilmente a energia de micro-ondas e a converte em calor térmico, que é então transferido para a peça cerâmica. Ele atua efetivamente como um elemento de aquecimento interno alimentado por micro-ondas.

Principais Vantagens da Sinterização por Micro-ondas

A mudança do aquecimento externo para o interno oferece várias vantagens significativas na fabricação de cerâmica.

Velocidade e Eficiência Incomparáveis

Como o material aquece tão rapidamente e uniformemente, os ciclos de sinterização podem ser reduzidos de muitas horas para meros minutos. Este aumento drástico na velocidade melhora diretamente a eficiência e a produtividade da produção.

Economia Significativa de Energia

Ao entregar energia diretamente onde é necessária — dentro do material — a sinterização por micro-ondas desperdiça muito menos energia aquecendo a câmara do forno e o ar circundante. Isso resulta em economias substanciais de energia em comparação com os métodos convencionais.

Densificação em Baixa Temperatura

O mecanismo de aquecimento exclusivo pode frequentemente atingir a densificação total em temperaturas de pico mais baixas do que a sinterização tradicional. Isso pode ajudar a preservar microestruturas de grão fino e melhorar as propriedades finais da cerâmica.

Compreendendo as Trocas e Desafios

Embora poderosa, a sinterização por micro-ondas não é uma solução universalmente simples e vem com seu próprio conjunto de considerações técnicas.

Complexidade Operacional

O processo não é "tamanho único". Diferentes materiais cerâmicos exigem um ajuste cuidadoso da potência e frequência do micro-ondas para alcançar resultados ótimos. Isso torna a operação mais complexa do que definir uma temperatura em um forno convencional.

Comportamento Específico do Material

A eficácia da sinterização por micro-ondas depende inteiramente das propriedades dielétricas do pó utilizado. Uma compreensão profunda da interação do seu material com os campos de micro-ondas é essencial para o sucesso.

Demandas de Equipamento e Resfriamento

Os ciclos de aquecimento rápido também podem criar desafios para o resfriamento. Equipamentos especializados, às vezes com sistemas de resfriamento auxiliares, podem ser necessários para gerenciar o ciclo térmico de forma eficaz e evitar danos ao forno ou ao produto.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização por micro-ondas depende do equilíbrio entre seus claros benefícios em velocidade e eficiência e sua complexidade operacional.

- Se o seu foco principal é a produção de alto rendimento: A sinterização por micro-ondas é uma escolha excepcional pela sua velocidade e eficiência energética, capaz de aumentar significativamente a produção.

- Se o seu foco principal é a qualidade e uniformidade do material: O aquecimento volumétrico minimiza o estresse térmico, tornando-o ideal para criar corpos cerâmicos densos e de alta resistência com microestruturas superiores.

- Se você está trabalhando com materiais diversos ou inovadores: Esteja preparado para um processo de desenvolvimento mais complexo, pois o ajuste dos parâmetros de micro-ondas para cada material específico é crítico para o sucesso.

Em última análise, a sinterização por micro-ondas representa uma poderosa evolução no processamento cerâmico, oferecendo um caminho para resultados de material mais rápidos, mais eficientes e, muitas vezes, superiores.

Tabela Resumo:

| Característica | Sinterização por Micro-ondas | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Aquecimento interno, volumétrico | Aquecimento externo, de superfície |

| Velocidade de Processamento | Minutos | Horas |

| Eficiência Energética | Alta (transferência direta de energia) | Baixa (energia perdida para a câmara) |

| Uniformidade de Temperatura | Alta (reduz o estresse) | Baixa (risco de gradientes) |

| Complexidade Operacional | Maior (ajuste específico do material) | Menor (controle de temperatura padrão) |

Pronto para acelerar sua produção de cerâmica com tecnologia de sinterização avançada?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de última geração, incluindo soluções avançadas de sinterização, para atender às necessidades precisas do seu laboratório. Seja seu objetivo aumentar a produtividade ou alcançar uma qualidade de material superior, nossa experiência pode ajudá-lo a otimizar seu processo.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem trazer velocidade, eficiência e desempenho incomparáveis para sua fabricação de cerâmica.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade