Em essência, a pulverização catódica com magnetron é um processo de deposição a vácuo altamente controlado utilizado para criar revestimentos extremamente finos e de alto desempenho. Funciona bombardeando um material de origem (o "alvo") com iões de gás energizados dentro de uma câmara de vácuo. O que torna este método único é o uso estratégico de um campo magnético para intensificar o processo, resultando numa deposição mais rápida e eficiente do que a pulverização catódica padrão.

O principal problema da pulverização catódica básica é a sua baixa eficiência. A pulverização catódica com magnetron resolve isto utilizando um campo magnético para prender eletrões perto do material de origem, o que aumenta drasticamente a densidade do plasma iónico e, consequentemente, a velocidade e a qualidade do processo de revestimento.

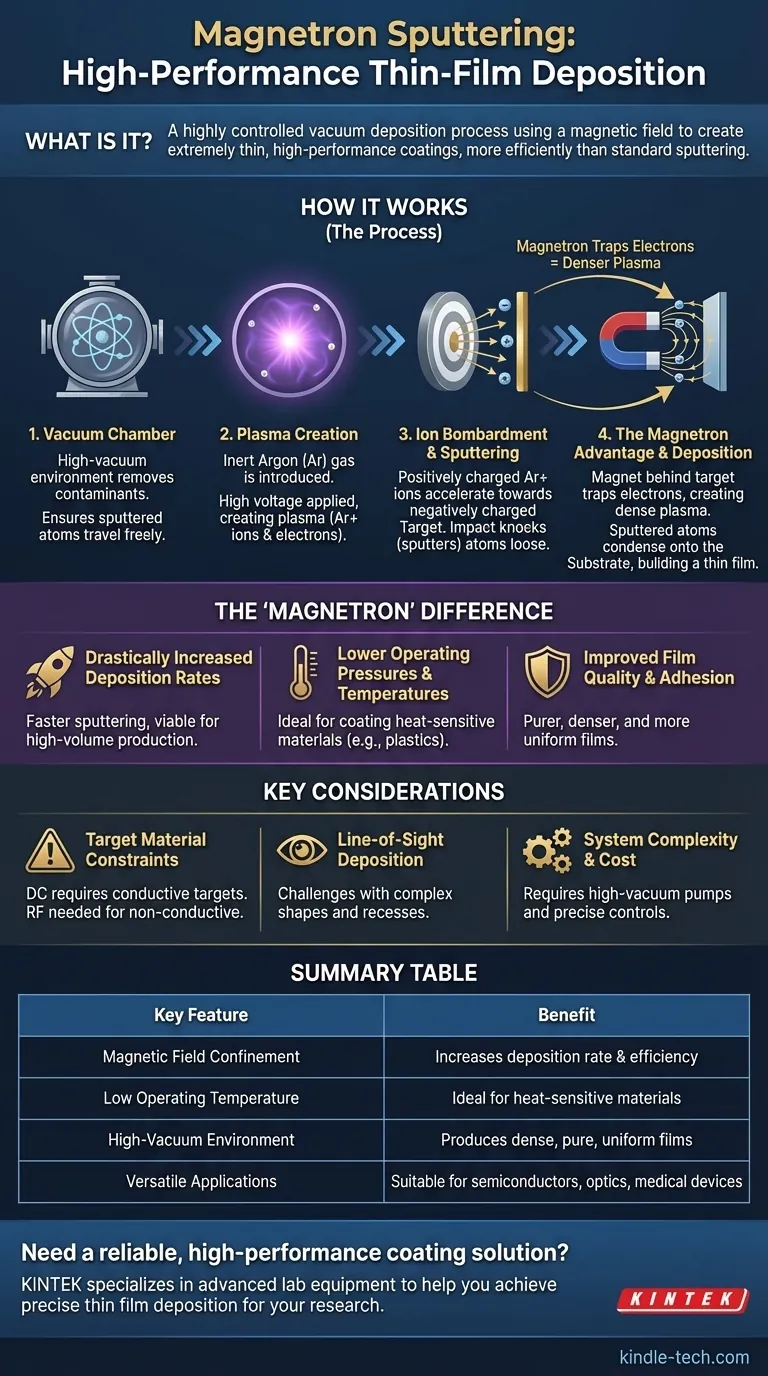

Desconstruindo o Processo de Pulverização Catódica com Magnetron

Para compreender verdadeiramente a pulverização catódica com magnetron, é melhor dividi-la nas suas fases fundamentais. Cada passo baseia-se no anterior para criar um ambiente de revestimento altamente refinado e poderoso.

A Fundação: A Câmara de Vácuo

Toda a pulverização catódica ocorre dentro de uma câmara de alto vácuo. Este ambiente é fundamental porque remove o ar e outros contaminantes que poderiam interferir com o processo de revestimento ou ficar embutidos na película, comprometendo a sua pureza.

O vácuo também garante que os átomos pulverizados possam viajar da fonte para a peça que está a ser revestida com colisões mínimas, um conceito conhecido como um "caminho livre médio" longo.

Criação do Plasma: Gás e Tensão

Uma vez estabelecido o vácuo, uma pequena quantidade, controlada com precisão, de um gás inerte — tipicamente Argônio — é introduzida na câmara.

Em seguida, aplica-se uma alta tensão, criando um campo elétrico poderoso. Este campo energiza a câmara, retirando eletrões dos átomos de Argônio e criando um estado da matéria chamado plasma: um gás ionizado e brilhante, composto por iões de Argônio positivos e eletrões livres.

O Mecanismo Central: Bombardeamento Iónico

O material de origem, conhecido como alvo, recebe uma forte carga negativa. Os iões de Argônio carregados positivamente no plasma são naturalmente acelerados pelo campo elétrico e colidem violentamente com este alvo carregado negativamente.

Cada impacto tem energia suficiente para desalojar átomos da superfície do alvo. Esta ejeção de átomos é o efeito de "pulverização catódica". Estes átomos pulverizados, neutros, viajam através do vácuo e condensam-se no substrato (a peça que está a ser revestida), construindo gradualmente uma película fina.

A Vantagem do 'Magnetron': Confinamento do Plasma

Esta é a inovação chave. Um íman poderoso (o "magnetron") é colocado atrás do alvo. Este campo magnético não afeta significativamente os átomos de Argônio neutros ou os iões pesados de Argônio. No entanto, tem um efeito profundo sobre os eletrões leves e carregados negativamente.

O campo magnético prende os eletrões, forçando-os a seguir um caminho em espiral diretamente em frente à superfície do alvo. Em vez de escaparem para a câmara, estes eletrões presos colidem com muito mais átomos de Argônio neutros, criando um plasma muito mais denso e intenso exatamente onde é mais necessário.

Porque é que o Campo Magnético Muda o Jogo

A adição do campo magnético não é um pequeno ajuste; transforma fundamentalmente o processo de pulverização catódica, oferecendo várias vantagens críticas em relação a métodos mais simples.

Taxas de Deposição Drasticamente Aumentadas

Ao criar um plasma muito mais denso, o número de iões que bombardeiam o alvo por segundo aumenta exponencialmente. Isto traduz-se diretamente numa taxa de pulverização catódica muito mais rápida e, consequentemente, num processo de revestimento significativamente mais rápido, tornando-o viável para produção industrial em grande volume.

Pressões e Temperaturas de Operação Mais Baixas

Como o campo magnético torna o processo de ionização tão eficiente, a pulverização catódica com magnetron pode operar a pressões de gás muito mais baixas. Além disso, ao prender os eletrões no alvo, impede que estes bombardeiem o substrato. Isto mantém o substrato muito mais frio, tornando o processo ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros e eletrónica delicada.

Qualidade de Película e Adesão Melhoradas

O plasma de alta densidade e o ambiente de alto vácuo resultam numa película depositada que é mais pura, mais densa e mais uniforme. A chegada energética dos átomos pulverizados também pode melhorar a adesão da película à superfície do substrato, levando a revestimentos mais duráveis e fiáveis.

Compreender as Compensações

Embora poderosa, a pulverização catódica com magnetron não é uma solução universal. Compreender as suas limitações é fundamental para a utilizar eficazmente.

Restrições do Material do Alvo

A forma mais comum, a pulverização catódica com magnetron DC, exige que o material do alvo seja eletricamente condutor. O revestimento de materiais não condutores, como cerâmicas, requer uma configuração mais complexa e muitas vezes mais lenta, conhecida como pulverização catódica RF (Radiofrequência).

Deposição por Linha de Visada

Os átomos pulverizados viajam numa linha relativamente reta do alvo para o substrato. Isto torna desafiante revestir uniformemente formas tridimensionais complexas com recessos profundos ou subcortes sem sistemas sofisticados de rotação da peça.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica com magnetron são máquinas complexas que requerem bombas de alto vácuo, manuseamento preciso de gás, fontes de alimentação de alta tensão e os próprios cátodos de magnetron. Isto representa um investimento inicial mais elevado em comparação com técnicas de deposição mais simples, como a galvanoplastia.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente do seu objetivo final. A pulverização catódica com magnetron destaca-se em cenários específicos.

- Se o seu foco principal for a produção de alto rendimento: As altas taxas de deposição da pulverização catódica com magnetron tornam-na ideal para o revestimento em escala industrial de itens como vidro arquitetónico, discos rígidos e painéis solares.

- Se o seu foco principal for o revestimento de substratos delicados: A baixa temperatura de operação do processo protege materiais sensíveis ao calor, como polímeros, óticas ou componentes eletrónicos totalmente montados.

- Se o seu foco principal for a criação de películas densas e de alta pureza: O ambiente controlado de alto vácuo resulta numa qualidade de película superior para aplicações exigentes em semicondutores, dispositivos médicos e ferramentas resistentes ao desgaste.

Ao compreender o papel fundamental do campo magnético, pode alavancar eficazmente a pulverização catódica com magnetron para alcançar revestimentos precisos e de alto desempenho para a sua aplicação específica.

Tabela de Resumo:

| Característica Chave | Benefício |

|---|---|

| Confinamento do Campo Magnético | Aumenta drasticamente a taxa de deposição e a eficiência do processo |

| Temperatura de Operação Baixa | Ideal para revestir materiais sensíveis ao calor (plásticos, eletrónica) |

| Ambiente de Alto Vácuo | Produz películas densas, puras e uniformes com excelente adesão |

| Aplicações Versáteis | Adequado para semicondutores, dispositivos médicos, óticas e revestimentos resistentes ao desgaste |

Precisa de uma solução de revestimento fiável e de alto desempenho para o seu laboratório?

A KINTEK especializa-se em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica, para o ajudar a alcançar uma deposição de película fina precisa e eficiente. Quer esteja a trabalhar com eletrónica delicada, a desenvolver novos materiais semicondutores ou a necessitar de revestimentos duráveis para investigação, a nossa experiência garante que obtém a configuração certa para a sua aplicação específica.

Contacte os nossos especialistas hoje mesmo através do nosso formulário para discutir como as nossas soluções podem melhorar o seu processo de investigação e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura