Em sua essência, a evaporação a baixa temperatura é uma categoria de processos de deposição física de vapor (PVD) projetados para depositar um filme fino em uma superfície, mantendo a temperatura do substrato no mínimo. Ao contrário da evaporação térmica padrão, onde o calor irradiado da fonte pode facilmente danificar materiais sensíveis, essas técnicas se concentram em minimizar a transferência de calor para o objeto que está sendo revestido. Isso permite o revestimento bem-sucedido de materiais como plásticos, polímeros e eletrônicos orgânicos que não suportam altas temperaturas.

O desafio central da evaporação é que você precisa aquecer um material fonte até que ele se torne vapor, mas esse processo irradia calor significativo que pode destruir o próprio substrato que você está tentando revestir. A evaporação a baixa temperatura resolve isso focando em manter o substrato frio, e não em tornar a fonte fria.

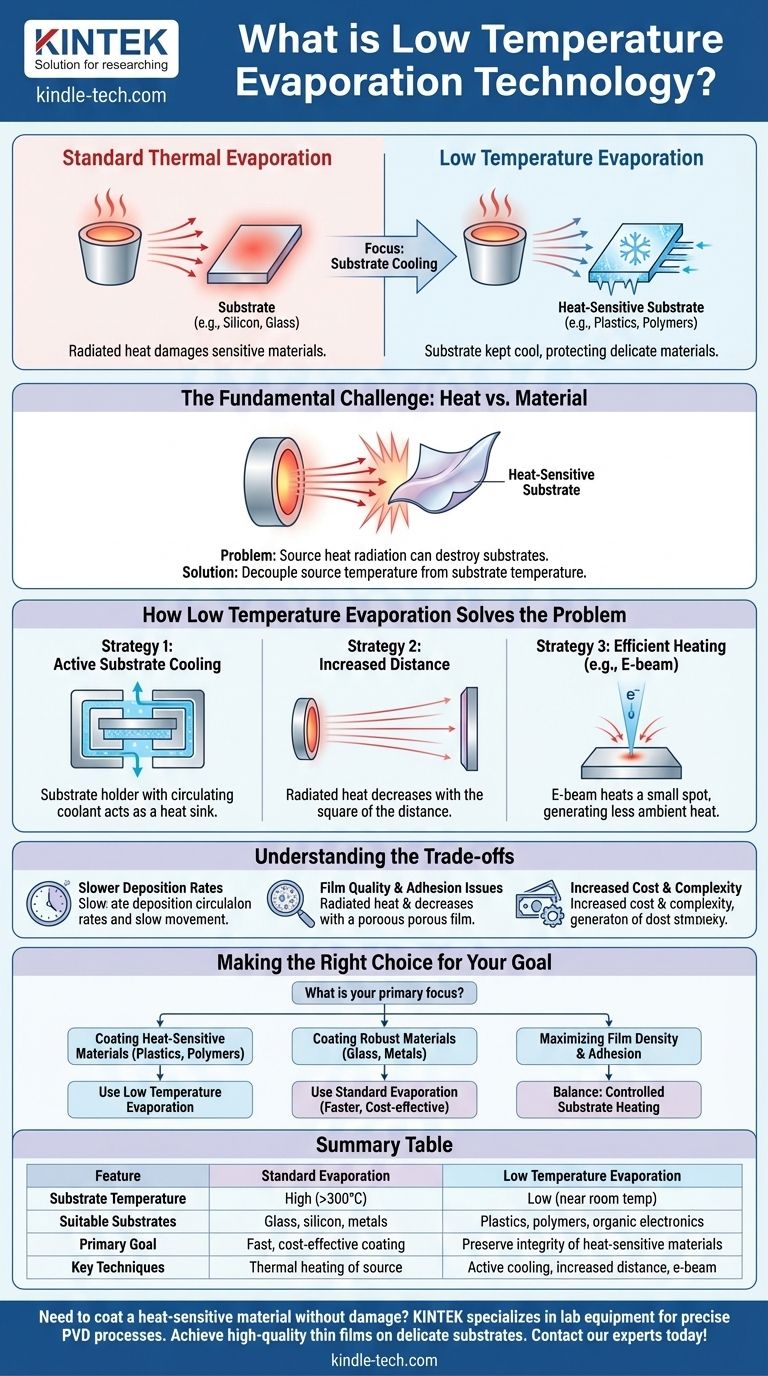

O Desafio Fundamental: Calor vs. Material

Para entender o valor da evaporação a baixa temperatura, devemos primeiro entender o conflito inerente no processo padrão.

Como Funciona a Evaporação Padrão

Em qualquer processo de evaporação PVD, um material fonte (como alumínio ou ouro) é colocado em uma câmara de alto vácuo. Esse material é então aquecido até que seus átomos ou moléculas ganhem energia suficiente para entrar em fase gasosa. Essas partículas vaporizadas viajam em linha reta através do vácuo até se condensarem no substrato mais frio, formando um filme fino.

O Problema do Calor Irradiado

O material fonte precisa atingir uma temperatura muito alta para criar pressão de vapor suficiente para um processo de revestimento eficiente. Essa fonte intensamente quente atua como um radiador, transmitindo energia térmica por toda a câmara. Um substrato colocado na linha de visão dessa fonte absorverá essa energia e aquecerá, muitas vezes a várias centenas de graus Celsius. Isso não é um problema para substratos robustos como wafers de silício ou vidro, mas é catastrófico para materiais sensíveis ao calor.

Como a Evaporação a Baixa Temperatura Resolve o Problema

A evaporação a baixa temperatura não é uma única tecnologia, mas sim uma coleção de estratégias projetadas para gerenciar essa transferência de calor. O objetivo é sempre o mesmo: manter a temperatura do substrato baixa enquanto a fonte permanece quente o suficiente para evaporar.

Trata-se do Substrato, Não da Fonte

Este é o conceito mais crítico de se compreender. Você não pode realizar a evaporação com uma fonte "fria". A inovação reside em desacoplar a temperatura da fonte da temperatura do substrato.

Estratégia 1: Resfriamento Ativo do Substrato

O método mais direto é remover ativamente o calor do substrato à medida que ele está sendo depositado. Isso é tipicamente feito usando um suporte de substrato especializado, ou "chuck", que possui canais para a circulação de um refrigerante, como água gelada. Isso atua como um dissipador de calor, retirando energia térmica do substrato e evitando que ele superaqueça.

Estratégia 2: Aumento da Distância Fonte-Substrato

A intensidade do calor irradiado diminui com o quadrado da distância. Ao simplesmente afastar o substrato da fonte de evaporação, a quantidade de energia térmica que ele absorve é significativamente reduzida. Esta é uma maneira simples, mas eficaz, de reduzir a temperatura de equilíbrio do substrato durante a deposição.

Estratégia 3: Métodos de Aquecimento Mais Eficientes

Em vez de aquecer um grande cadinho cheio de material fonte (um "barco"), técnicas como a evaporação por feixe de elétrons (e-beam) usam um feixe de elétrons de alta energia para aquecer um ponto muito pequeno no material fonte. Isso é muito mais eficiente em termos de energia e gera menos calor radiante ambiente, contribuindo para uma temperatura geral mais baixa do substrato.

Compreendendo as Compensações

A implementação dessas estratégias introduz novas considerações e nem sempre é a melhor abordagem para todas as aplicações.

Taxas de Deposição Mais Lentas

Aumentar a distância entre a fonte e o substrato não apenas reduz o calor; também reduz a quantidade de material que chega ao substrato por segundo. Isso se traduz diretamente em taxas de deposição mais lentas e tempos de processo mais longos.

Qualidade e Adesão do Filme

Às vezes, uma temperatura de substrato moderadamente elevada é benéfica. Pode dar aos átomos depositados mais mobilidade superficial, permitindo que se organizem em um filme mais denso, mais ordenado e com melhor adesão. O resfriamento agressivo do substrato pode, às vezes, resultar em um filme mais poroso com menor adesão, uma compensação que deve ser gerenciada.

Aumento de Custo e Complexidade

Evaporadores térmicos simples são os sistemas PVD menos caros. A adição de sistemas de resfriamento ativo, câmaras maiores para acomodar distâncias de projeção maiores ou fontes sofisticadas de e-beam adicionam custo, complexidade e requisitos de manutenção significativos ao sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar técnicas de evaporação a baixa temperatura depende inteiramente da natureza do seu substrato e das propriedades desejadas do seu filme.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como plásticos, polímeros ou eletrônicos orgânicos): A evaporação a baixa temperatura é inegociável e essencial para evitar danos ao substrato.

- Se o seu foco principal é revestir materiais robustos (como vidro, silício ou metais): A evaporação padrão é frequentemente mais rápida e econômica, pois a exposição moderada ao calor não é uma preocupação e pode até melhorar a qualidade do filme.

- Se o seu foco principal é alcançar a máxima densidade e adesão do filme: Você pode precisar encontrar um equilíbrio, possivelmente aplicando aquecimento mínimo e controlado ao substrato em vez de resfriamento agressivo.

Em última análise, controlar a temperatura do substrato é uma variável crítica que transforma a evaporação de um processo de força bruta em uma ferramenta precisa adaptada às necessidades do seu material.

Tabela de Resumo:

| Característica | Evaporação Padrão | Evaporação a Baixa Temperatura |

|---|---|---|

| Temperatura do Substrato | Alta (pode ser >300°C) | Baixa (muitas vezes perto da temperatura ambiente) |

| Substratos Adequados | Vidro, silício, metais | Plásticos, polímeros, eletrônicos orgânicos |

| Objetivo Principal | Revestimento rápido e econômico | Preservar a integridade de materiais sensíveis ao calor |

| Técnicas Chave | Aquecimento térmico da fonte | Resfriamento ativo, distância aumentada, e-beam |

Precisa revestir um material sensível ao calor sem danos? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos PVD precisos. Nossa experiência em tecnologia de evaporação a baixa temperatura pode ajudá-lo a obter filmes finos de alta qualidade em plásticos, polímeros e outros substratos delicados. Vamos discutir sua aplicação e encontrar a solução certa para o seu laboratório. Entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis