Em resumo, um forno de indução de baixa frequência é um forno elétrico que opera como um transformador para fundir e manter o metal. Ele utiliza uma frequência elétrica de linha padrão (tipicamente 50 ou 60 Hz) para criar um forte campo magnético, que induz uma poderosa corrente de aquecimento dentro de um circuito de metal fundido. Este projeto é distinto dos fornos de alta frequência e é excepcionalmente eficiente para operações contínuas em larga escala.

O conceito mais crítico a ser entendido é que um forno de baixa frequência, frequentemente um forno de canal, funciona como um transformador ativo onde a bobina primária e o núcleo de ferro fazem parte do forno, e o próprio metal fundido forma a bobina secundária. Isso o torna altamente eficiente para manter o metal líquido, mas requer um "caldo" (heel) fundido contínuo para operar.

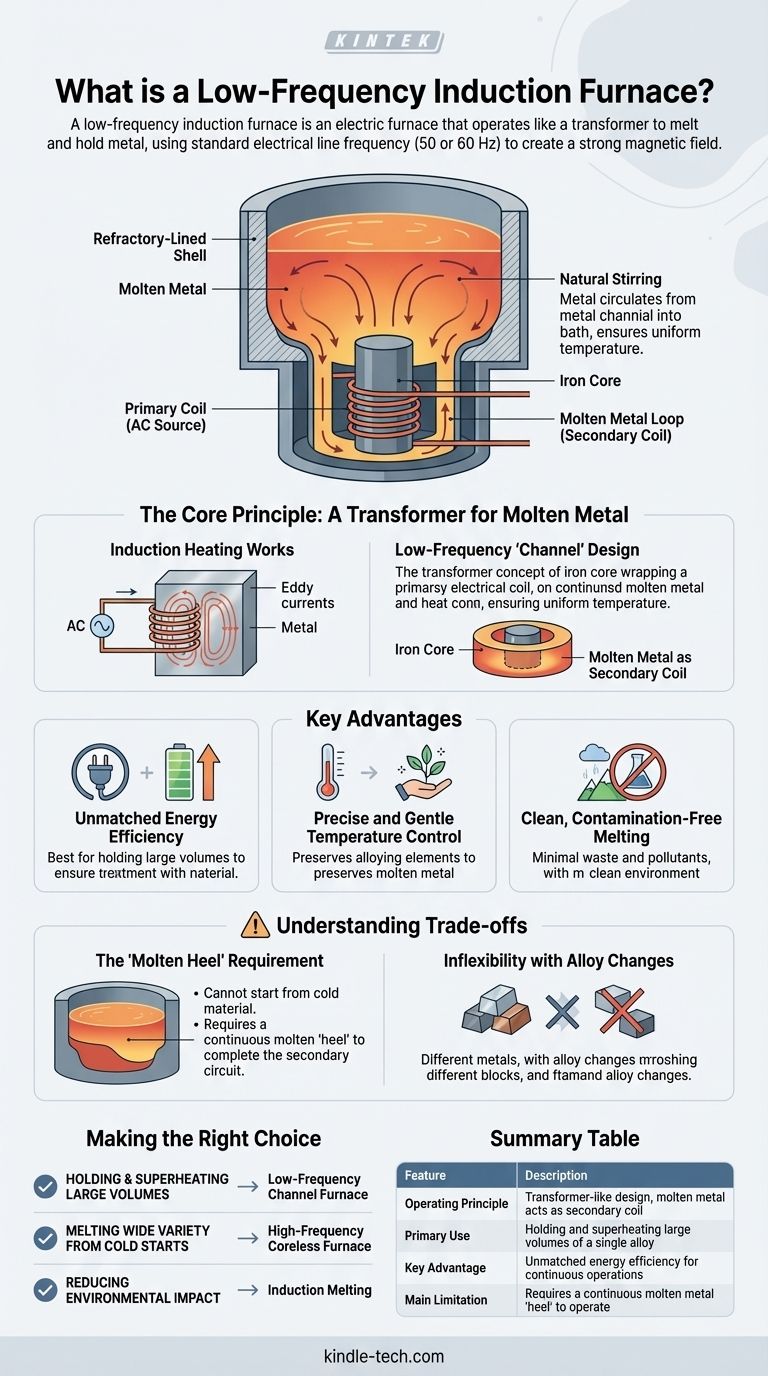

O Princípio Central: Um Transformador para Metal Fundido

Para entender um forno de baixa frequência, é essencial primeiro compreender o princípio básico da indução e, em seguida, ver como este projeto específico o aplica.

Como Funciona o Aquecimento por Indução

Todos os fornos de indução operam no princípio do eletromagnetismo. Uma corrente alternada (CA) flui através de uma bobina de cobre, criando um campo magnético flutuante. Quando um material condutor como o metal é colocado dentro deste campo, o campo induz correntes elétricas internas poderosas chamadas correntes parasitas (eddy currents). A resistência natural do metal a essas correntes gera calor intenso e rápido.

O Projeto de "Canal" de Baixa Frequência

Um forno de baixa frequência refina este princípio. Ele consiste em uma carcaça principal revestida de refratário para conter a maior parte do metal fundido. Anexada a esta carcaça está uma unidade de indução.

Esta unidade contém um núcleo de ferro com uma bobina elétrica primária enrolada ao seu redor. Um canal de metal fundido do banho principal circula em torno deste mesmo núcleo de ferro, atuando como a bobina secundária de um transformador. Quando a CA é aplicada à bobina primária, ela induz uma corrente maciça no circuito do metal fundido, gerando calor.

Agitação Natural e Uniformidade de Temperatura

O calor intenso gerado no canal estreito faz com que o metal ali circule para o banho principal. Esse movimento cria uma ação de agitação suave e contínua. Essa circulação natural garante que todo o banho tenha uma temperatura uniforme e uma composição de liga consistente.

Vantagens Chave da Abordagem de Baixa Frequência

O projeto exclusivo dos fornos de baixa frequência oferece vários benefícios operacionais distintos, particularmente em fundições e ambientes industriais.

Eficiência Energética Incomparável

Para manter grandes volumes de metal fundido em uma temperatura específica por longos períodos, o acoplamento direto semelhante a um transformador é extremamente eficiente em termos de energia. Consome significativamente menos energia para aplicações de manutenção em comparação com outros tipos de fornos.

Controle de Temperatura Preciso e Suave

O calor é gerado diretamente dentro do metal, não por uma chama externa ou arco elétrico. Isso permite uma regulagem de temperatura muito precisa, o que é fundamental para preservar elementos de liga valiosos e facilmente oxidáveis.

Fusão Limpa e Livre de Contaminação

Como não há combustão, nenhum combustível é introduzido no banho. Isso elimina uma fonte importante de contaminação. O processo produz resíduos, fumaça ou poluentes mínimos, resultando em um produto mais limpo e um ambiente de trabalho mais seguro.

Compreendendo as Compensações e Limitações

Embora altamente eficaz, o forno de baixa frequência é uma ferramenta especializada com restrições operacionais críticas que o tornam inadequado para certas aplicações.

O Requisito do "Caldo Fundido" (Molten Heel)

Esta é a limitação mais significativa. Um forno de canal de baixa frequência não pode começar a derreter a partir de material sólido e frio. Ele requer um circuito contínuo de metal fundido — um "caldo" — para completar o circuito secundário. Isso significa que o forno deve ser iniciado com uma carga pré-fundida e nunca pode ser totalmente esvaziado durante a operação.

Infexibilidade com Mudanças de Liga

Devido ao requisito do caldo fundido, esses fornos são mais adequados para aplicações dedicadas a uma única liga metálica. A troca de ligas é um processo difícil e demorado que envolve drenar o forno e reiniciar com um novo caldo fundido.

Fusão Mais Lenta de Material Frio

Embora excepcionalmente eficientes na manutenção e superaquecimento, esses fornos são geralmente mais lentos para fundir grandes lotes de sucata fria em comparação com os fornos sem canal de alta frequência. Sua principal força reside em manter, e não apenas criar, um estado fundido.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de suas necessidades operacionais e metas de produção.

- Se o seu foco principal é manter e superaquecer grandes volumes contínuos de uma única liga: A eficiência energética de um forno de canal de baixa frequência é quase certamente sua melhor opção.

- Se o seu foco principal é fundir uma ampla variedade de ligas a partir de partidas a frio em diferentes tamanhos de lote: Um forno de indução sem canal de alta frequência fornece a flexibilidade necessária.

- Se o seu foco principal é reduzir o impacto ambiental e garantir alta pureza do metal: Qualquer forma de fusão por indução oferece uma enorme vantagem sobre os fornos tradicionais baseados em combustão.

Em última análise, escolher o forno certo é sobre combinar os pontos fortes inerentes da ferramenta com sua tarefa metalúrgica específica.

Tabela de Resumo:

| Recurso | Descrição |

|---|---|

| Princípio de Operação | Design semelhante a um transformador; metal fundido atua como bobina secundária. |

| Uso Principal | Manutenção e superaquecimento de grandes volumes de uma única liga. |

| Vantagem Chave | Eficiência energética incomparável para operações contínuas. |

| Limitação Principal | Requer um "caldo" contínuo de metal fundido para operar. |

Otimize sua fundição ou laboratório com a tecnologia de forno correta. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções robustas para necessidades laboratoriais. Se você está fundindo, mantendo ou superaquecendo metais, nossa experiência garante que você obtenha o equipamento mais eficiente e confiável. Entre em contato conosco hoje para discutir como nossos fornos de indução podem aumentar sua produtividade e pureza do metal!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Como o sistema de controle de temperatura de um forno de prensa a quente a vácuo influencia as propriedades mecânicas das juntas de tungstênio e cobre? | Otimizar a Resistência da Junta

- Como a pressão axial em fornos de prensagem a vácuo influencia os compósitos de diamante/alumínio? Otimizar a Microestrutura

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?