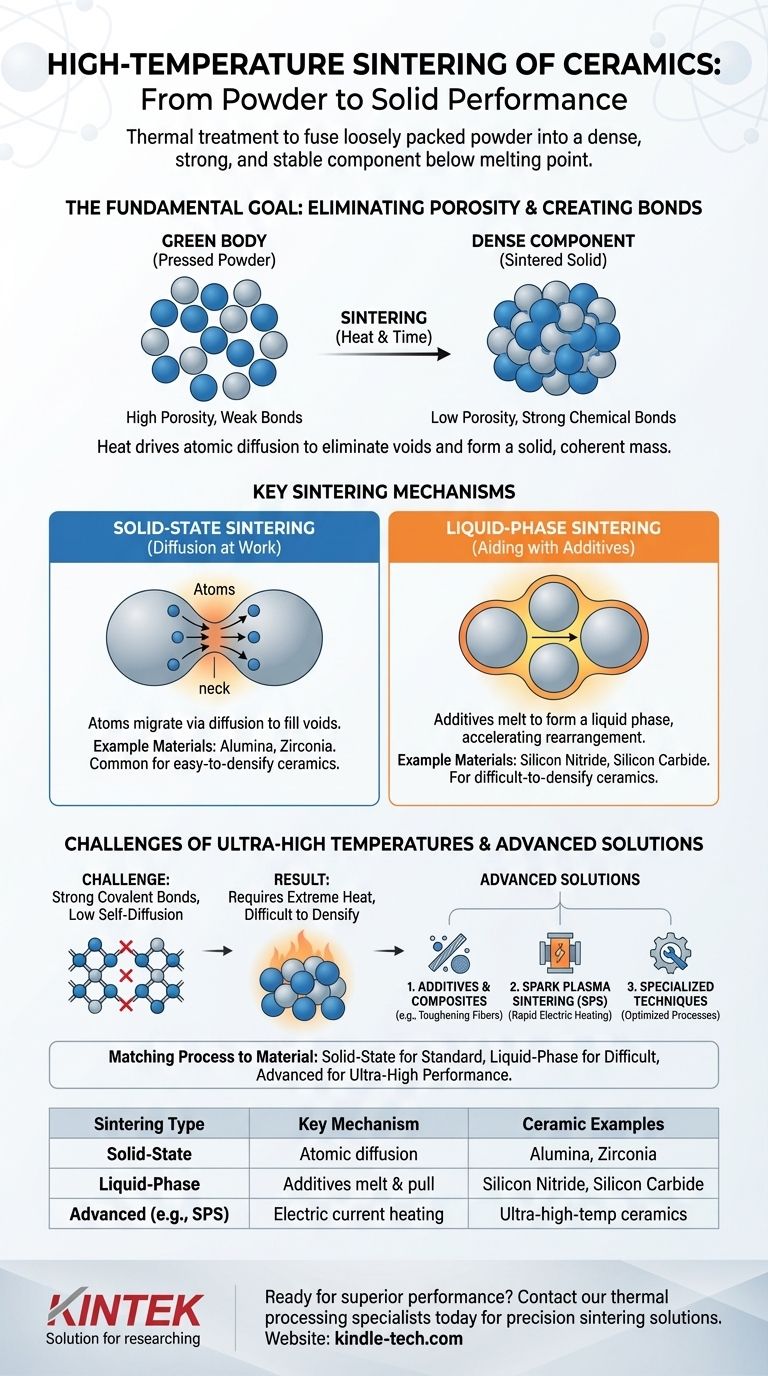

A sinterização de cerâmicas a alta temperatura é um processo de tratamento térmico utilizado para converter um pó cerâmico frouxamente compactado num objeto denso e sólido. Ao aplicar calor a temperaturas abaixo do ponto de fusão do material, as partículas individuais do pó são fundidas, melhorando significativamente a resistência mecânica, a dureza e a estabilidade térmica do material.

O princípio central da sinterização não é fundir o material, mas usar energia térmica para impulsionar a difusão atómica. Este processo elimina os espaços vazios entre as partículas de pó, criando fortes ligações químicas e formando uma massa sólida e coerente.

O Objetivo Fundamental: Do Pó ao Sólido

A sinterização é a etapa de fabrico crítica que transforma uma peça moldada feita de pó prensado — muitas vezes chamada de "corpo verde" — num componente cerâmico durável e de alto desempenho. O objetivo principal é atingir a densidade máxima.

Eliminando a Porosidade

O corpo verde inicial é altamente poroso, preenchido com lacunas de ar entre cada partícula. A sinterização reduz e elimina sistematicamente essa porosidade, fazendo com que o componente encolha e se torne muito mais denso.

Criando Ligações Fortes

O calor fornece a energia para que os átomos se movam através dos limites das partículas adjacentes. Este transporte atómico cria novas e fortes ligações químicas, soldando efetivamente as partículas numha estrutura policristalina sólida.

Principais Mecanismos de Sinterização

A forma como os átomos se movem para densificar o material depende das propriedades intrínsecas da cerâmica. Os dois mecanismos principais são a sinterização em fase sólida e em fase líquida.

Sinterização em Fase Sólida (Difusão em Ação)

Para cerâmicas como a alumina e a zircónia, a densificação ocorre inteiramente no estado sólido. Os átomos migram do volume das partículas para os "pescoços" que se formam entre elas, preenchendo gradualmente os vazios através de um processo chamado difusão.

Este método baseia-se inteiramente na tendência natural do material para que os átomos se movam a altas temperaturas.

Sinterização em Fase Líquida (Auxílio com Aditivos)

Para cerâmicas que são notoriamente difíceis de densificar, como o nitreto de silício e o carboneto de silício, é utilizada uma abordagem diferente. Aditivos são misturados com o pó inicial.

À temperatura de sinterização, esses aditivos derretem para formar uma pequena quantidade de líquido. Este líquido molha as partículas cerâmicas e as puxa através de forças capilares, acelerando dramaticamente o rearranjo e a densificação.

Os Desafios Únicos das Temperaturas Ultra-Altas

A sinterização de certas cerâmicas avançadas apresenta desafios significativos devido às suas propriedades fundamentais do material, exigindo temperaturas extremas e técnicas especializadas.

Fortes Ligações Covalentes

Materiais como o carboneto de silício apresentam ligações covalentes excecionalmente fortes. Essas ligações prendem os átomos no lugar, tornando incrivelmente difícil a sua difusão, que é o próprio mecanismo necessário para a sinterização em fase sólida.

Baixas Taxas de Auto-Difusão

Devido a essas fortes ligações, esses materiais têm taxas de auto-difusão muito baixas. Essa resistência inerente ao movimento atómico significa que são necessárias temperaturas extremamente altas para forçar a densificação, e mesmo assim, atingir a densidade total pode ser difícil, resultando por vezes numa menor tenacidade à fratura.

Soluções Avançadas

Para superar esses problemas, os engenheiros usam estratégias como a adição de fibras de reforço para criar materiais compósitos. Eles também empregam processos avançados como a Sinterização por Plasma de Faísca (SPS), que usa uma corrente elétrica para aquecer rapidamente o material, atingindo alta densidade a temperaturas relativamente mais baixas e em tempos muito mais curtos.

Combinando o Processo com o Material

A escolha do método de sinterização é ditada pelas propriedades da cerâmica e pelos requisitos de desempenho do componente final.

- Se o seu material for relativamente fácil de densificar (por exemplo, alumina): A sinterização padrão em fase sólida é o caminho mais direto e eficaz para obter um produto final denso.

- Se o seu material for altamente resistente à densificação (por exemplo, carboneto de silício): A sinterização em fase líquida é frequentemente necessária para facilitar o rearranjo das partículas e atingir alta densidade de forma eficiente.

- Se o seu objetivo é o desempenho máximo de uma cerâmica de ultra-alta temperatura: Técnicas avançadas como o reforço compósito ou a Sinterização por Plasma de Faísca são necessárias para superar as limitações inerentes do material.

Em última análise, a sinterização é a arte essencial de transformar pó solto num sólido precisamente projetado e de alto desempenho.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo Chave | Exemplos Comuns de Cerâmica |

|---|---|---|

| Sinterização em Fase Sólida | Difusão atómica em estado sólido | Alumina, Zircónia |

| Sinterização em Fase Líquida | Aditivos derretem para formar uma fase líquida | Nitreto de Silício, Carboneto de Silício |

| Avançada (por exemplo, SPS) | Corrente elétrica para aquecimento rápido | Cerâmicas de ultra-alta temperatura |

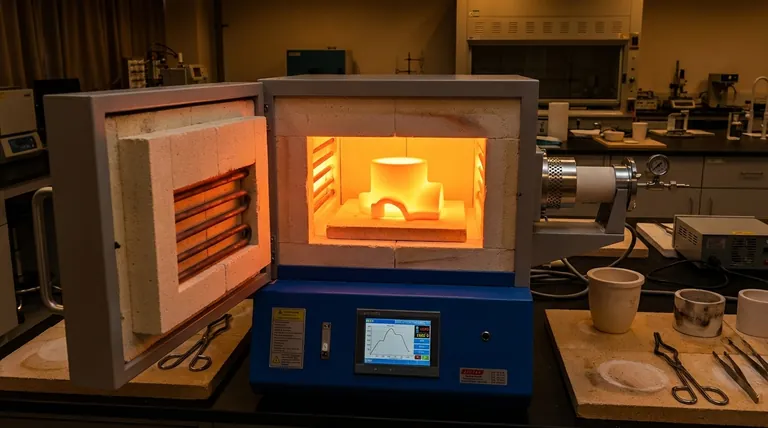

Pronto para alcançar um desempenho superior do material?

O controlo térmico preciso necessário para uma sinterização cerâmica bem-sucedida é crítico. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos projetados para processos exigentes como a sinterização a alta temperatura. Quer esteja a trabalhar com alumina, carboneto de silício ou compósitos avançados, as nossas soluções fornecem o aquecimento uniforme e a estabilidade de temperatura de que necessita para transformar os seus pós cerâmicos em componentes densos e fiáveis.

Vamos discutir como a nossa experiência em sinterização pode melhorar a sua P&D ou produção. Contacte os nossos especialistas em processamento térmico hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Por que usar um forno tubular? Obtenha Uniformidade de Temperatura Superior e Controle de Atmosfera

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a função de um forno tubular? Obtenha processamento preciso de alta temperatura em uma atmosfera controlada

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi