Em essência, a calcinação de alta temperatura é um processo de tratamento térmico que utiliza calor significativo — bem acima do necessário para uma simples secagem, mas abaixo do ponto de fusão do material — para induzir grandes mudanças químicas ou estruturais. Ao contrário das variantes de baixa temperatura, seu propósito é superar altas barreiras de energia, tipicamente para decompor compostos altamente estáveis, criar novas estruturas cristalinas ou aumentar significativamente a densidade e a pureza de um material.

A temperatura específica utilizada na calcinação não é arbitrária; é a principal variável de controle que determina as propriedades finais do material. A alta temperatura é empregada especificamente quando o objetivo é forçar uma transformação química ou física que requer uma entrada substancial de energia.

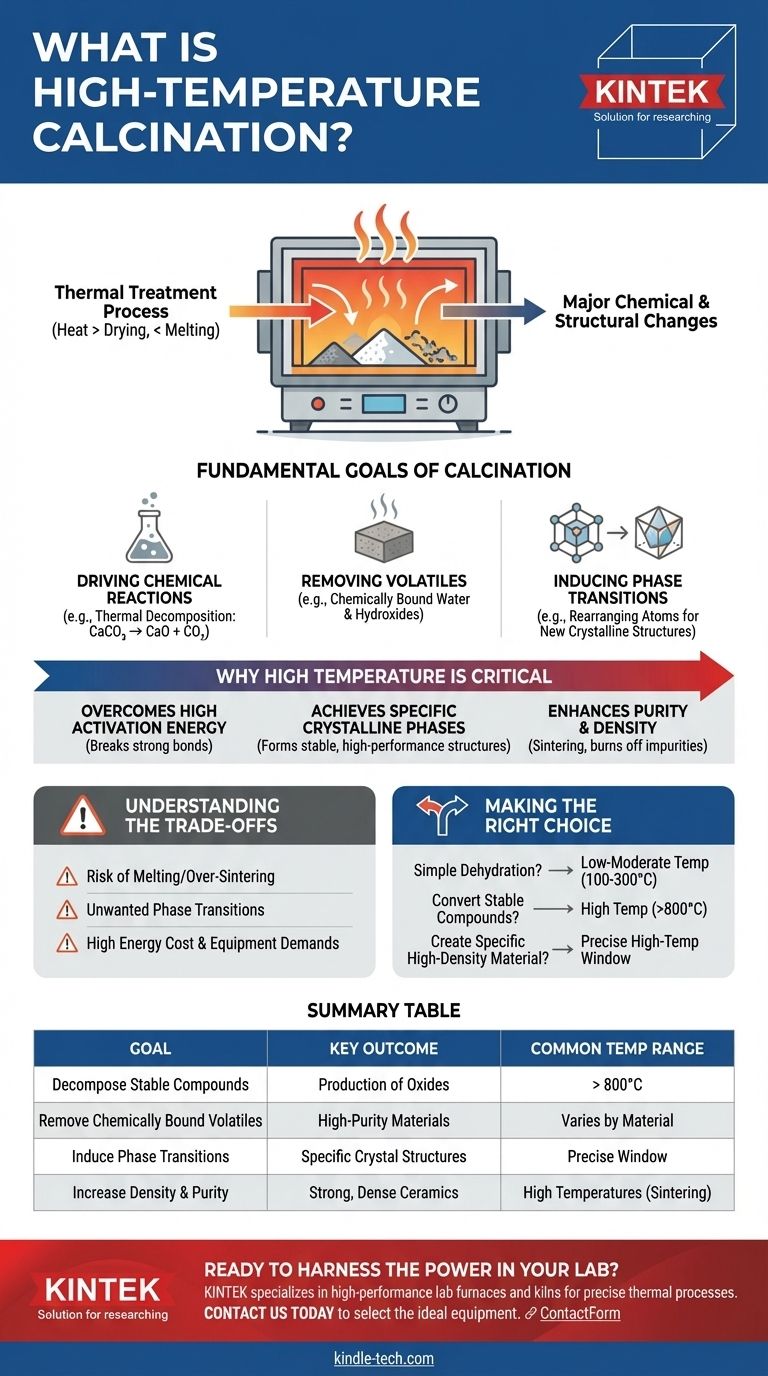

O Objetivo Fundamental da Calcinação

A calcinação é um processo fundamental na ciência dos materiais e na química. Um material sólido é aquecido em uma atmosfera controlada (muitas vezes com ar limitado ou sem ar) para alcançar uma transformação específica.

Conduzindo Reações Químicas

O propósito mais comum da calcinação é a decomposição térmica. O calor fornece a energia para quebrar as ligações químicas, convertendo um composto em uma nova substância.

Um exemplo industrial clássico é a conversão de calcário (carbonato de cálcio, CaCO₃) em cal (óxido de cálcio, CaO) pela remoção de dióxido de carbono (CO₂) gasoso a temperaturas que frequentemente excedem 900°C.

Removendo Voláteis

Isso envolve a remoção de substâncias que são voláteis em altas temperaturas, mas quimicamente ligadas à temperatura ambiente. Isso vai além da simples secagem.

Inclui a remoção de água quimicamente ligada (hidróxidos) ou outros compostos orgânicos ou inorgânicos voláteis presos na estrutura do material.

Induzindo Transições de Fase

O calor pode fazer com que os átomos em um sólido se rearranjem em uma estrutura cristalina diferente, conhecida como transição de fase.

Isso é crítico porque diferentes fases cristalinas do mesmo material podem ter propriedades muito distintas, como dureza, reatividade ou cor.

Por Que "Alta Temperatura" é Uma Distinção Crítica

O termo "alta temperatura" é relativo, mas significa que o processo requer energia suficiente para alcançar transformações não possíveis com calor moderado.

Superando Alta Energia de Ativação

Muitos compostos estáveis, como carbonatos e sulfatos, possuem ligações químicas muito fortes. Altas temperaturas fornecem a energia de ativação necessária para quebrar essas ligações e iniciar a decomposição. Pense nisso como precisar de um "empurrão" muito maior para iniciar a reação.

Alcançando Fases Cristalinas Específicas

Certos materiais de alto desempenho, como cerâmicas ou catalisadores específicos, formam sua fase cristalina desejada e estável apenas em temperaturas muito altas. O calor permite que os átomos tenham mobilidade suficiente para se estabelecerem na estrutura mais energeticamente favorável (e muitas vezes mais robusta).

Aprimorando a Pureza e a Densidade

Em altas temperaturas, as partículas começam a se fundir em um processo que se aproxima da sinterização. Este processo queima impurezas orgânicas residuais, elimina vazios entre as partículas e aumenta significativamente a densidade e a resistência finais do material. Isso é crucial na fabricação de cerâmicas e certos pós metálicos.

Compreendendo as Compensações

O uso de altas temperaturas introduz complexidades e riscos que devem ser cuidadosamente gerenciados. Escolher a temperatura errada pode ser pior do que não fazer nada.

O Risco de Fusão ou Super-Sinterização

O princípio central da calcinação é aquecer abaixo do ponto de fusão. Se a temperatura for muito alta ou mal controlada, o material pode derreter ou sinterizar excessivamente, destruindo suas propriedades desejadas, como área de superfície (para um catalisador) ou forma das partículas.

Transições de Fase Indesejadas

Assim como as altas temperaturas podem criar uma fase cristalina desejada, exceder a temperatura ótima pode desencadear uma transição para uma fase indesejada. Isso pode tornar o produto final inútil para sua aplicação pretendida.

Custo de Energia e Demandas de Equipamento

Processos de alta temperatura são inerentemente intensivos em energia e caros. Eles exigem fornos especializados (kilns) construídos com materiais refratários robustos capazes de suportar estresse térmico extremo, o que representa um custo operacional e de capital significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de calcinação correta é ditada inteiramente pelo resultado desejado para o seu material específico.

- Se o seu foco principal é a simples desidratação: Você provavelmente só precisa de calcinação de baixa a moderada temperatura (por exemplo, 100-300°C) para remover água fisicamente adsorvida.

- Se o seu foco principal é converter compostos estáveis como carbonatos em óxidos: Você precisará de calcinação de alta temperatura (por exemplo, >800°C) para fornecer a energia necessária para quebrar ligações químicas fortes.

- Se o seu foco principal é criar um material específico de alta densidade ou cristalino (como uma cerâmica): Você deve usar calcinação de alta temperatura precisamente controlada, muitas vezes em uma janela de temperatura específica, para atingir a fase e a densidade desejadas sem fusão.

Em última análise, a temperatura é a ferramenta mais poderosa que você tem para definir a química e a estrutura final do seu material.

Tabela Resumo:

| Objetivo da Calcinação de Alta Temperatura | Resultado Chave | Faixa de Temperatura Comum |

|---|---|---|

| Decompor Compostos Estáveis (por exemplo, Carbonatos) | Produção de Óxidos (por exemplo, Cal a partir de Calcário) | > 800°C |

| Remover Voláteis Quimicamente Ligados | Materiais de Alta Pureza, Desidratados | Varia por Material |

| Induzir Transições de Fase | Criação de Estruturas Cristalinas Específicas | Janela Precisa de Alta Temperatura |

| Aumentar Densidade e Pureza | Cerâmicas e Pós Fortes e Densos | Altas Temperaturas (Sinterização) |

Pronto para aproveitar o poder da calcinação de alta temperatura em seu laboratório?

O controle preciso da temperatura necessário para uma calcinação bem-sucedida é crítico. A KINTEK é especializada em fornos e kilns de laboratório de alto desempenho projetados para processos térmicos exigentes. Seja para decompor carbonatos, desenvolver novas cerâmicas ou purificar materiais, nosso equipamento garante a precisão e a repetibilidade de que você precisa.

Entre em contato conosco hoje usando o formulário abaixo para discutir sua aplicação específica. Nossos especialistas o ajudarão a selecionar o forno ideal para alcançar seus objetivos de transformação de materiais.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é o procedimento para a pirólise? Transformar resíduos em combustível, carvão vegetal e gás

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o teor de água do óleo de pirólise? Um fator chave na qualidade e uso do bio-óleo

- Quais são as emissões da pirólise? Transformando Resíduos em Produtos Valiosos e Controláveis

- Qual é a faixa de temperatura para pirólise rápida? Otimize o rendimento de bio-óleo a partir de biomassa

- Qual é a aplicação industrial da calcinação? Transformando Matérias-Primas para a Manufatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Como purificar o óleo de pirólise? Um Guia para Transformar Bio-Crude em Combustível Utilizável