Em termos simples, tratamento térmico é o processo de usar aquecimento e resfriamento cuidadosamente controlados para alterar a estrutura interna de um material, geralmente um metal como o aço. Não se trata de mudar a forma do material, mas sim de alterar suas propriedades físicas e mecânicas fundamentais para torná-lo mais forte, mais resistente ou mais fácil de trabalhar.

O propósito central do tratamento térmico é ajustar a estrutura microscópica invisível de um material para alcançar uma característica de desempenho específica e desejável — como tornar uma broca dura o suficiente para cortar aço ou tornar a estrutura de um carro resistente o suficiente para absorver impactos.

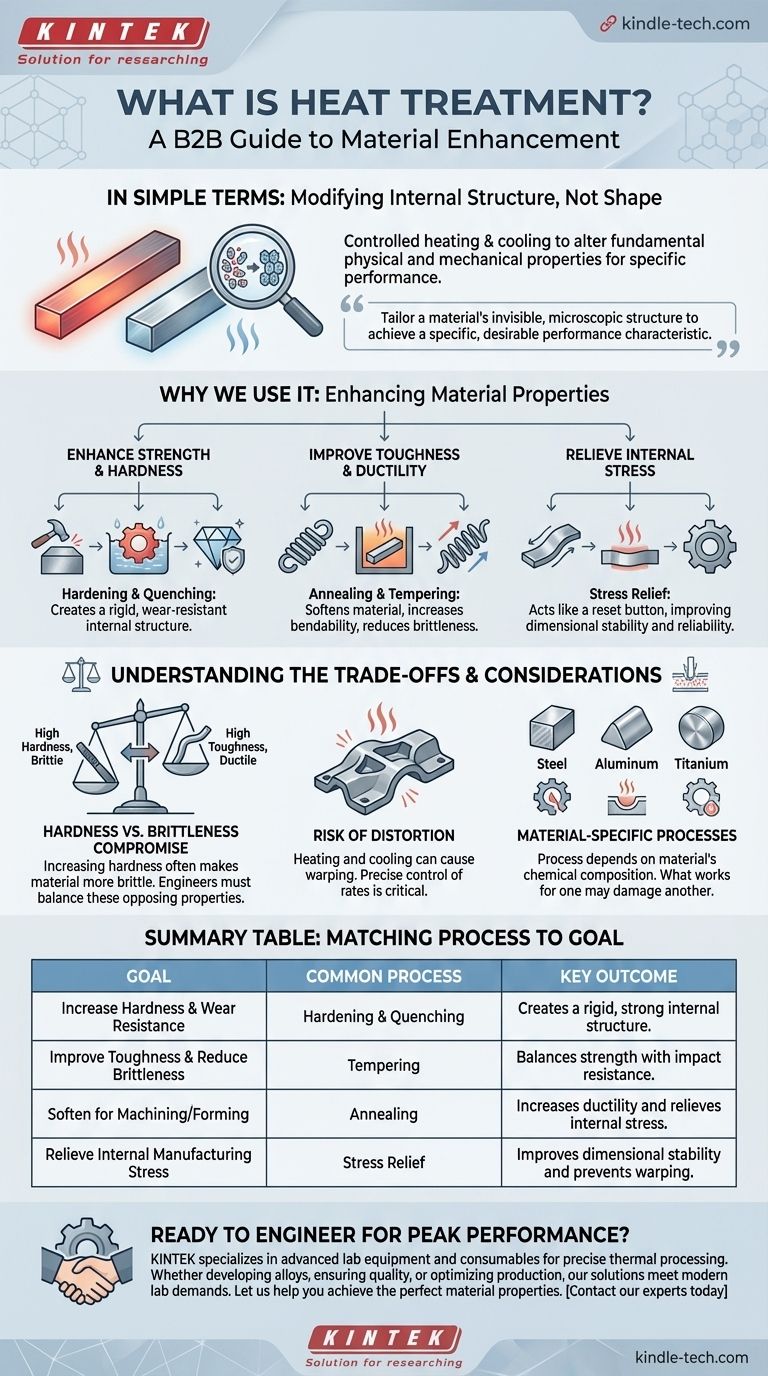

Por que usamos tratamento térmico: Modificando as propriedades de um material

Pense na estrutura cristalina interna de um metal como um conjunto de blocos de construção. O tratamento térmico é o processo de reorganizar esses blocos em uma configuração mais otimizada para um trabalho específico.

Aumentando a resistência e a dureza

Um dos objetivos mais comuns é tornar um material mais duro e mais resistente ao desgaste.

Processos como a têmpera (hardening) envolvem aquecer um metal a uma alta temperatura e depois resfriá-lo rapidamente (choque térmico/quenching). Isso fixa a estrutura interna em um estado muito rígido e forte.

Melhorando a tenacidade e a ductilidade

Às vezes, um material que é muito duro também é muito quebradiço, o que significa que ele se estilhaçará sob impacto.

Processos de tratamento térmico como recozimento (annealing) ou revenimento (tempering) são usados para amaciar um material, aumentar sua capacidade de dobrar sem quebrar (ductilidade) e melhorar sua tenacidade geral.

Aliviando tensões internas

Processos de fabricação como soldagem, dobra ou usinagem podem criar tensões invisíveis dentro de uma peça, o que pode levar a empenamento ou rachaduras com o tempo.

Um tratamento térmico de alívio de tensões funciona como um botão de reset, aquecendo suavemente a peça para permitir que sua estrutura interna relaxe, melhorando drasticamente sua estabilidade e confiabilidade.

Entendendo as compensações (trade-offs)

O tratamento térmico é uma ferramenta poderosa, mas envolve compromissos críticos e requer controle preciso para ser bem-sucedido.

A compensação entre dureza e fragilidade

Este é o trade-off mais fundamental. Aumentar a dureza de um metal quase sempre o torna mais quebradiço.

Uma lima precisa ser extremamente dura para cortar outros metais, mas isso a torna tão quebradiça que ela se partirá se você tentar dobrá-la. Os engenheiros devem sempre equilibrar essas propriedades opostas.

O risco de distorção

Aquecer e resfriar materiais, especialmente em formas complexas, pode fazer com que eles empenem ou distorçam.

Controlar as taxas de aquecimento e resfriamento é fundamental para garantir que a peça mantenha suas dimensões e tolerâncias exigidas após o tratamento.

Processos específicos do material

Você não pode aplicar o mesmo tratamento térmico a todos os materiais. As temperaturas, tempos e métodos de resfriamento específicos dependem inteiramente da composição química do material.

O que funciona para um aço de alto carbono seria ineficaz ou até prejudicial para uma liga de alumínio ou um grau diferente de aço.

Combinando o processo com o objetivo

O tratamento térmico correto é sempre determinado pela aplicação final da peça.

- Se seu foco principal é dureza máxima e resistência ao desgaste: Um processo de têmpera e choque térmico é necessário para criar uma estrutura interna rígida.

- Se seu foco principal é tornar uma peça fácil de usinar ou moldar: Um processo de recozimento é usado para tornar o material o mais macio e livre de tensões possível.

- Se seu foco principal é um equilíbrio entre resistência e tenacidade: Um processo de revenimento é tipicamente usado após a têmpera para reduzir a fragilidade, mantendo a maior parte da resistência.

Em última análise, o tratamento térmico é como transformamos um material básico em um componente de alto desempenho projetado para uma tarefa específica.

Tabela de Resumo:

| Objetivo | Processo de Tratamento Térmico Comum | Resultado Principal |

|---|---|---|

| Aumentar a Dureza e Resistência ao Desgaste | Têmpera e Choque Térmico | Cria uma estrutura interna rígida e forte. |

| Melhorar a Tenacidade e Reduzir a Fragilidade | Revenido | Equilibra resistência com resistência ao impacto. |

| Amaciar para Usinagem/Moldagem | Recozimento | Aumenta a ductilidade e alivia a tensão interna. |

| Aliviar Tensões Internas de Fabricação | Alívio de Tensão | Melhora a estabilidade dimensional e previne empenamento. |

Pronto para projetar seus materiais para o desempenho máximo?

Os princípios do tratamento térmico são fundamentais para a criação de componentes confiáveis e de alta qualidade. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um processamento térmico preciso. Se você está desenvolvendo novas ligas, garantindo controle de qualidade ou otimizando processos de produção, nossas soluções são projetadas para atender às exigências rigorosas dos laboratórios modernos.

Deixe-nos ajudá-lo a alcançar as propriedades de material perfeitas para sua aplicação.

Contate nossos especialistas hoje para discutir seus desafios específicos de tratamento térmico e descobrir como a KINTEK pode apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual a diferença entre a pulverização catódica por magnetron DC e RF? Escolha o Método Certo para o Seu Material

- Quais são as desvantagens da destilação? Os Custos Ocultos da Compressão de Modelos

- Como a temperatura afeta a fusão? Domine o Controle Preciso para a Integridade do Material

- Como um sistema de aquecimento e agitação de alta precisão afeta a formação de fases da ferrihidrita de 6 linhas?

- Qual é a diferença entre a pulverização catódica (sputtering) AC e DC? Escolha o Método Certo para o Seu Material

- Qual é o papel de um agitador magnético na síntese de GO? Controle de Precisão para o Sucesso do Método Hummer Modificado

- Os diamantes cultivados em laboratório são usados na indústria? A Escolha Inigualável para Precisão e Desempenho

- Para que são usados os diamantes na fabricação? Corte de Precisão, Retificação e Perfuração