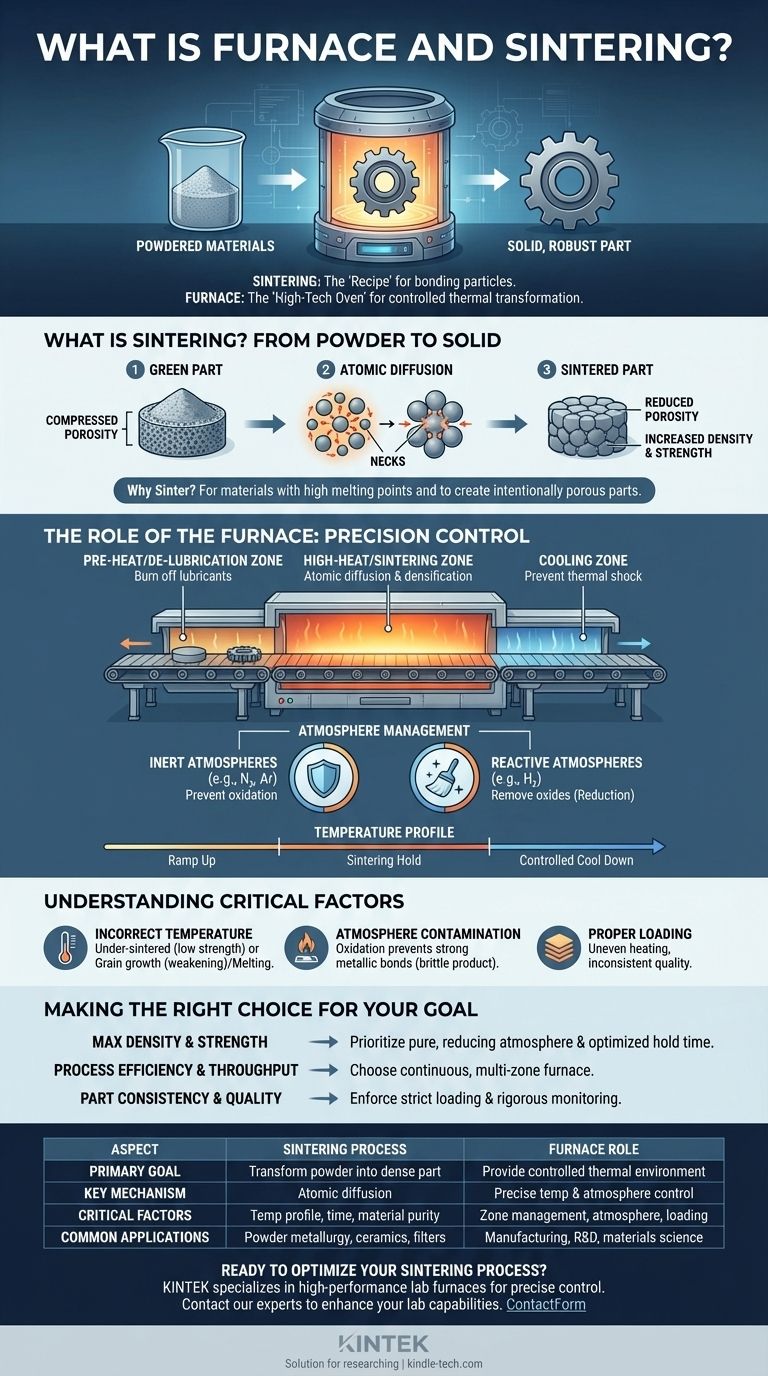

Na fabricação e ciência dos materiais, a sinterização é um processo térmico que une partículas de um material abaixo do seu ponto de fusão, e um forno é o forno especializado de alta temperatura onde essa transformação ocorre. A sinterização transforma pó solto em um objeto denso e sólido, aplicando calor controlado e, muitas vezes, um ambiente atmosférico específico.

Pense na sinterização como a 'receita' para fortalecer materiais em pó. O forno é o 'forno' de alta tecnologia que deve fornecer a temperatura, atmosfera e tempo exatos para executar essa receita perfeitamente, transformando um componente frágil em uma peça robusta e funcional.

O que é Sinterização? Um Olhar Mais Profundo

A sinterização é um processo central na metalurgia do pó, cerâmica e outros campos onde a fusão de um material é impraticável ou indesejável. Ela se baseia em mudanças em nível atômico para alcançar a consolidação.

O Objetivo: Do Pó ao Sólido

O objetivo principal da sinterização é pegar um componente feito de pó compactado (conhecido como peça "verde") e aumentar significativamente sua resistência, densidade e integridade. Esta peça verde é frequentemente frágil e porosa.

O Mecanismo: Difusão Atômica

A sinterização funciona aquecendo o material a uma temperatura onde os átomos nas partículas individuais se tornam móveis. Esses átomos migram através das fronteiras das partículas adjacentes, formando "pescoços" ou pontes sólidas entre elas.

À medida que o processo continua, esses pescoços crescem, puxando as partículas para mais perto. Isso reduz o espaço vazio (porosidade) entre elas, fazendo com que todo o componente encolha e se torne mais denso.

Por Que Não Apenas Derretê-lo?

A sinterização é preferida em relação à fusão por várias razões importantes. Ela permite a criação de peças a partir de materiais com pontos de fusão extremamente altos (como tungstênio ou molibdênio) e possibilita a fabricação de materiais intencionalmente porosos para aplicações como filtros ou rolamentos autolubrificantes.

O Papel do Forno: Mais do que Apenas Calor

Um forno de sinterização não é um forno simples. É um instrumento de precisão projetado para criar um ambiente altamente controlado que facilita as complexas etapas do processo de sinterização.

Controle do Perfil de Temperatura

O forno aplica um perfil de temperatura específico, não apenas uma única temperatura. Isso envolve uma sequência cuidadosamente planejada de aumento do calor, manutenção em uma temperatura de sinterização específica por uma duração definida e, em seguida, resfriamento de forma controlada.

Gerenciamento da Atmosfera

A atmosfera do forno é igualmente crítica. Diferentes atmosferas alcançam diferentes objetivos:

- Atmosferas Inertes (por exemplo, Nitrogênio, Argônio): Estas previnem reações químicas indesejadas, como a oxidação, de ocorrerem na superfície do material.

- Atmosferas Reativas (por exemplo, Hidrogênio): Estas podem ser usadas para remover ativamente óxidos de superfície existentes, um processo chamado "redução", que é essencial para criar fortes ligações metálicas.

O Conceito de "Zoneamento"

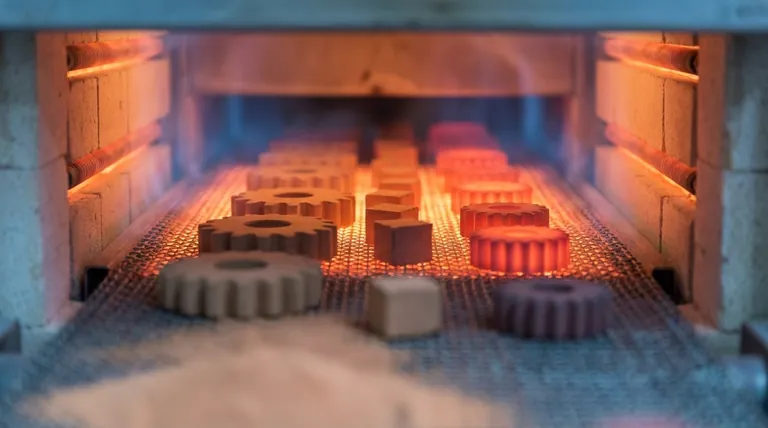

Muitos fornos de sinterização modernos são contínuos e operam com zonas distintas. Um componente que se move através do forno em uma esteira transportadora passará por:

- Zona de Pré-aquecimento/Deslubrificação: Uma zona de temperatura mais baixa para queimar com segurança quaisquer lubrificantes usados durante a etapa inicial de compactação do pó.

- Zona de Alto Aquecimento/Sinterização: A parte mais quente do forno onde ocorrem a difusão atômica e a densificação.

- Zona de Resfriamento: Uma seção de resfriamento controlada para evitar choque térmico e mudanças microestruturais indesejadas.

Compreendendo os Fatores Críticos

Alcançar um resultado de sinterização bem-sucedido depende de um controle preciso sobre várias variáveis. A falha em gerenciar estas pode levar a peças descartadas e ineficiência do processo.

O Risco de Temperatura Incorreta

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, a peça será sub-sinterizada, resultando em baixa densidade e baixa resistência mecânica. Se a temperatura for muito alta, pode causar crescimento indesejado de grãos (enfraquecendo a peça) ou até mesmo fusão parcial, o que arruína a forma do componente.

O Impacto da Contaminação da Atmosfera

Mesmo pequenas quantidades de oxigênio ou umidade vazando para o forno podem causar oxidação na superfície de peças metálicas. Essa camada de óxido impede a formação de ligações metálicas fortes e limpas, resultando em um produto final fraco e quebradiço.

A Importância do Carregamento Adequado

Como as referências destacam, como as peças são carregadas no forno é crucial. Sobrecarga ou posicionamento incorreto podem levar a um aquecimento desigual. Algumas peças podem receber a temperatura correta enquanto outras estão muito quentes ou muito frias, levando a uma qualidade inconsistente em um único lote.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações do forno que você usa devem estar diretamente alinhadas com as propriedades finais que você deseja alcançar em seu componente.

- Se seu foco principal é alcançar densidade e resistência máximas: Seu processo deve priorizar uma atmosfera de forno pura, muitas vezes redutora, e um tempo de permanência otimizado na temperatura máxima de sinterização.

- Se seu foco principal é a eficiência do processo e a produtividade: Um forno contínuo e multizona é a escolha superior, pois combina as etapas de deslubrificação, redução e sinterização em um único fluxo simplificado.

- Se seu foco principal é a consistência da peça e o controle de qualidade: Você deve aplicar procedimentos de carregamento de forno rigorosos e repetíveis e implementar um monitoramento rigoroso tanto do perfil de temperatura quanto da composição atmosférica.

Em última análise, o processo de sinterização dita as propriedades finais do material, e o forno é a ferramenta crítica que você usa para controlar esse processo.

Tabela Resumo:

| Aspecto | Processo de Sinterização | Função do Forno |

|---|---|---|

| Objetivo Primário | Transformar pó em peça densa e sólida | Fornecer ambiente térmico controlado |

| Mecanismo Chave | Difusão atômica entre partículas | Controle preciso de temperatura e atmosfera |

| Fatores Críticos | Perfil de temperatura, tempo, pureza do material | Gerenciamento de zona, pureza da atmosfera, carregamento |

| Aplicações Comuns | Metalurgia do pó, cerâmica, filtros | Fabricação, P&D, ciência dos materiais |

Pronto para otimizar seu processo de sinterização? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para controle preciso de temperatura e gerenciamento atmosférico. Seja você trabalhando com metais, cerâmicas ou materiais avançados, nossas soluções de sinterização entregam resultados consistentes e melhor produtividade. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e alcançar seus objetivos de resistência de materiais.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Por que um forno tubular horizontal com atmosfera H2-N2 é usado para pré-tratamento de NiO? Chave para a Ativação de Catalisadores