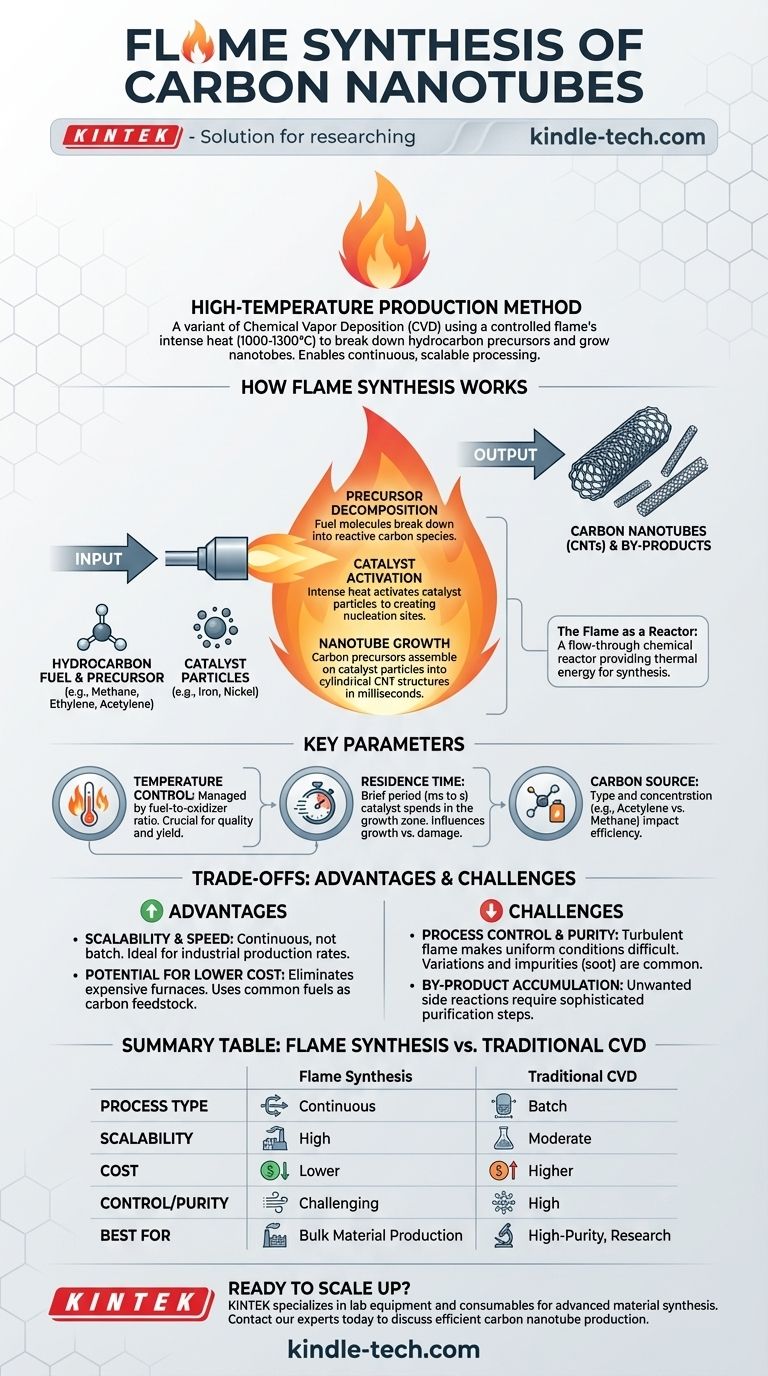

A síntese por chama de nanotubos de carbono é um método de produção de alta temperatura onde a energia de uma chama controlada é usada para decompor precursores de hidrocarbonetos e cultivar os nanotubos. É uma variante da Deposição Química a Vapor (CVD) que utiliza a combustão para o calor intenso necessário, permitindo um processo contínuo e altamente escalável.

A síntese por chama representa uma mudança do ambiente controlado e fechado de um forno para o ambiente dinâmico e de alta energia de uma chama. Embora ofereça um potencial imenso para produção em larga escala e de baixo custo, seu principal desafio reside em controlar com precisão a complexa química da combustão para obter nanotubos de alta qualidade.

Como Funciona a Síntese por Chama

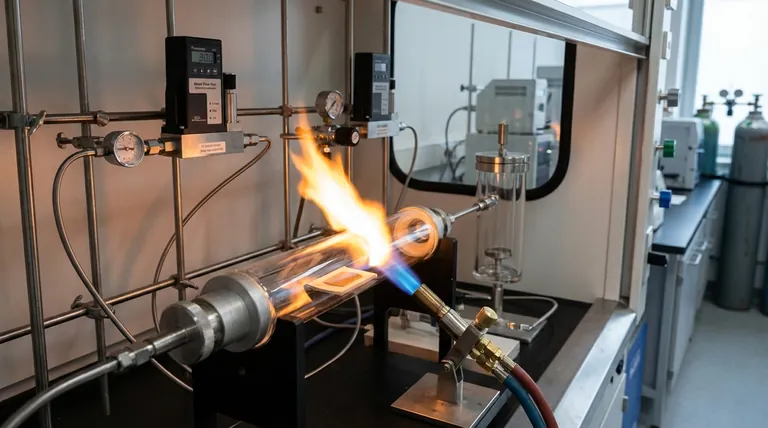

A síntese por chama usa os princípios fundamentais da CVD, mas substitui o forno por uma chama como fonte de energia. Todo o processo de decomposição do precursor, ativação do catalisador e crescimento do nanotubo ocorre em segundos dentro da própria chama.

O Papel da Chama como Reator

Uma chama cuidadosamente controlada, geralmente queimando um combustível de hidrocarboneto, cria uma zona de alta temperatura (frequentemente 1000-1300°C). Esta zona atua como um reator químico de fluxo contínuo, fornecendo a energia térmica necessária para iniciar o processo de síntese.

Fonte de Carbono e Formação de Precursores

O combustível para a chama (como metano, etileno ou acetileno) geralmente serve como fonte de carbono para os nanotubos. Conforme mencionado nos princípios de produção, diferentes hidrocarbonetos requerem diferentes níveis de energia para conversão. Uma chama deve ser quente o suficiente para decompor essas moléculas em espécies de carbono reativas, ou "precursores".

Ativação do Catalisador e Crescimento

Minúsculas partículas de catalisador metálico (por exemplo, ferro, níquel) são introduzidas na chama. O calor intenso ativa essas partículas, que então servem como locais de nucleação. Os precursores de carbono pousam nessas partículas catalisadoras e se montam na estrutura cilíndrica hexagonal de um nanotubo de carbono.

Parâmetros Chave em um Ambiente de Chama

Os parâmetros operacionais críticos de qualquer síntese de CNT — temperatura, fonte de carbono e tempo de residência — assumem dimensões únicas em uma chama.

Controle de Temperatura

Ao contrário de um forno com um ponto de ajuste, a temperatura da chama é gerenciada pela relação combustível-oxidante. Ajustar o fluxo do gás hidrocarboneto e do oxigênio (ou ar) altera o perfil de temperatura da chama, o que impacta diretamente a qualidade e o rendimento dos nanotubos.

Tempo de Residência

O tempo de residência é o breve período (milissegundos a segundos) que as partículas catalisadoras passam na zona de crescimento ideal da chama. Se o tempo for muito curto, o crescimento é insuficiente. Se for muito longo, os nanotubos podem ser danificados ou revestidos com subprodutos indesejados, como carbono amorfo.

Concentração da Fonte de Carbono

O tipo e a concentração da fonte de carbono são críticos. Usar um combustível como o acetileno pode ser mais eficiente, pois pode atuar como um precursor direto sem a necessidade de tanta energia para conversão térmica em comparação com uma molécula mais estável como o metano.

Entendendo as Compensações (Trade-offs)

A síntese por chama é uma técnica poderosa, mas envolve um conjunto distinto de vantagens e desafios em comparação com métodos mais convencionais.

Vantagem: Escalabilidade e Velocidade

Como o processo é contínuo e não confinado a um reator em batelada, a síntese por chama é excepcionalmente escalável. As taxas de produção podem ser ordens de magnitude maiores do que a CVD tradicional baseada em forno, tornando-a ideal para aplicações industriais.

Vantagem: Potencial para Menor Custo

Este método elimina a necessidade de fornos de alta temperatura caros e energeticamente intensivos. O uso de combustíveis comuns como matéria-prima de carbono também pode reduzir os custos de matéria-prima, contribuindo para uma produção mais econômica.

Desafio: Controle do Processo e Pureza

Chamas são ambientes turbulentos e complexos. Alcançar temperatura e composição química uniformes é significativamente mais difícil do que em um forno estável. Isso pode levar a variações no diâmetro e comprimento dos nanotubos e à formação de impurezas como fuligem, que podem ser difíceis de separar do produto final.

Desafio: Acúmulo de Subprodutos

A própria natureza da combustão significa que reações colaterais indesejadas podem ocorrer, levando à criação e acúmulo de subprodutos. Isso requer controle de processo sofisticado e etapas de purificação downstream para atingir material de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do seu objetivo final, seja ele produção em massa ou engenharia de precisão.

- Se o seu foco principal for produção em larga escala e de baixo custo: A síntese por chama é um candidato principal devido à sua velocidade inigualável e potencial para produção contínua e de alto volume.

- Se o seu foco principal for alta pureza para eletrônicos ou pesquisa: A CVD tradicional em forno ou os métodos de descarga por arco oferecem um controle mais preciso sobre o ambiente de síntese, geralmente resultando em um produto de maior qualidade com menos defeitos.

- Se o seu foco principal for a criação de materiais híbridos: A natureza de atmosfera aberta da síntese por chama permite a incorporação direta de outros aditivos na chama para criar produtos híbridos exclusivos em uma única etapa.

Em última análise, dominar a síntese por chama permite transformar combustíveis simples diretamente em materiais avançados em nanoescala em escala industrial.

Tabela Resumo:

| Aspecto | Síntese por Chama | CVD Tradicional |

|---|---|---|

| Tipo de Processo | Contínuo | Em Batelada |

| Escalabilidade | Alta (Industrial) | Moderada (Laboratório/Piloto) |

| Custo | Menor (Usa combustível como fonte de carbono) | Maior (Forno com alto consumo de energia) |

| Controle/Pureza | Desafiador (Chama turbulenta) | Alto (Ambiente de forno estável) |

| Ideal Para | Produção de material em massa | CNTs de alta pureza, grau de pesquisa |

Pronto para aumentar a escala da sua produção de nanomateriais?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para síntese de materiais avançados. Se você está explorando a síntese por chama ou otimizando processos CVD tradicionais, nossa experiência e produtos podem apoiar seus objetivos de P&D e aumento de escala.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar uma produção de nanotubos de carbono eficiente e confiável.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como são usadas as películas finas? Desbloqueie Propriedades Avançadas de Superfície para Seus Materiais

- Quais são as vantagens da tecnologia de filmes finos? Alcance avanços em eletrónica, energia e muito mais

- Quais são as técnicas de síntese de nanotubos de carbono? Domine a Síntese para a Sua Aplicação

- Quais materiais são usados em revestimento óptico? Um Guia para Óxidos Metálicos, Fluoretos e Mais

- Qual é o mecanismo de pulverização catódica (sputtering)? Um Guia para Deposição de Filmes Finos de Precisão

- Quais são 2 propriedades dos nanotubos de carbono que os tornam especiais? Força e Condutividade Incomparáveis

- Quais são as etapas do processo de sputtering? Domine a Deposição de Filmes Finos para o Seu Laboratório

- Qual é a qualidade do filme de pulverização catódica? Filmes de Alta Densidade e Adesão Superior para Aplicações Exigentes