No mundo da tecnologia de filmes finos, a evaporação é um dos métodos fundamentais da Deposição Física de Vapor (PVD). É um processo onde um material de origem é aquecido em uma câmara de alto vácuo até vaporizar e se transformar em gás. Este vapor então viaja e condensa em uma superfície mais fria, conhecida como substrato, formando um filme sólido e ultrafino. É um processo puro de mudança de fase: sólido para gás e de volta para sólido.

O princípio central da evaporação PVD é direto: usar calor para "ferver" um material no vácuo e depois "congelá-lo" em um alvo. O vácuo é o elemento crítico, pois permite que os átomos vaporizados viajem diretamente para o substrato sem colidir com as moléculas de ar, garantindo um filme puro e aderente.

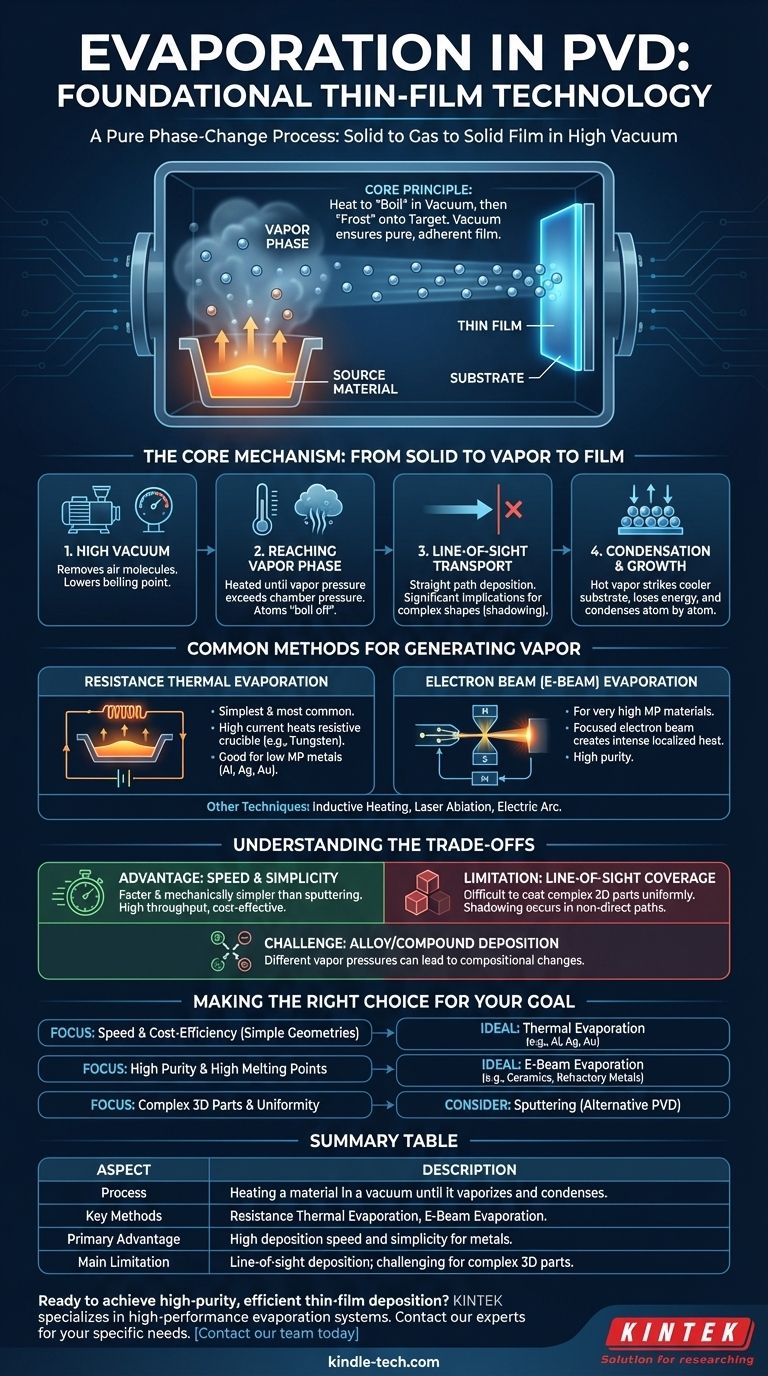

O Mecanismo Central: De Sólido a Vapor a Filme

Para realmente entender a evaporação, é essencial dividir o processo em suas etapas fundamentais. Cada etapa é precisamente controlada para determinar as propriedades finais do filme fino.

O Papel do Alto Vácuo

Todo o processo ocorre sob alto vácuo por duas razões críticas. Primeiro, a remoção das moléculas de ar impede que o material de origem vaporizado reaja com contaminantes como oxigênio ou nitrogênio. Segundo, o vácuo reduz o ponto de ebulição do material, permitindo que ele vaporize a uma temperatura mais baixa.

Atingindo a Fase de Vapor

O material de origem é aquecido até que sua pressão de vapor exceda a pressão da câmara de vácuo. Isso faz com que os átomos "evaporem" ou sublimem diretamente da fonte sólida, criando uma nuvem de vapor.

Transporte em Linha de Visada

Uma vez vaporizados, os átomos viajam em linha reta da fonte para o substrato. Isso é conhecido como deposição em linha de visada. Qualquer coisa que não esteja nesse caminho direto não será revestida, um fator que tem implicações significativas para o revestimento de formas complexas.

Condensação e Crescimento do Filme

Quando os átomos de vapor quentes atingem o substrato mais frio, eles perdem energia rapidamente e condensam de volta ao estado sólido. O filme cresce átomo por átomo à medida que mais vapor chega. A temperatura do substrato é frequentemente controlada para melhorar a adesão e a uniformidade do filme.

Métodos Comuns para Geração de Vapor

A parte de "aquecimento" do processo pode ser realizada de várias maneiras, com a escolha do método dependendo do material a ser depositado e das propriedades desejadas do filme.

Evaporação Térmica por Resistência

Este é o método mais simples e comum. Uma alta corrente elétrica é passada através de um cadinho ou "barco" resistente ao calor (frequentemente feito de tungstênio ou molibdênio) que contém o material de origem. A resistência faz com que o barco aqueça, o que, por sua vez, aquece o material até seu ponto de evaporação.

Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos, é usado um feixe de elétrons. Um feixe de elétrons de alta energia é guiado magneticamente para atingir o material de origem, criando um ponto localizado de calor intenso que causa a evaporação. Este método oferece alta pureza, pois apenas o próprio material é aquecido, e não um cadinho circundante.

Outras Técnicas de Aquecimento

Aplicações mais especializadas podem usar outros métodos. O aquecimento indutivo usa uma bobina de RF para aquecer o cadinho, enquanto a ablação a laser e os métodos de arco elétrico usam energia focada para vaporizar o material de origem.

Compreendendo as Vantagens e Desvantagens da Evaporação

Como qualquer processo técnico, a evaporação PVD tem vantagens e limitações claras que a tornam adequada para algumas aplicações, mas não para outras.

Principal Vantagem: Velocidade e Simplicidade

Comparada a outras técnicas de PVD como a pulverização catódica (sputtering), a evaporação é frequentemente mais rápida e mecanicamente mais simples. Isso pode levar a maior produtividade e menores custos de equipamento, tornando-a uma escolha econômica para muitas aplicações.

A Limitação: Cobertura em Linha de Visada

O caminho reto dos átomos de vapor é a principal desvantagem. Torna o revestimento uniforme de peças complexas e tridimensionais muito difícil sem uma rotação sofisticada do substrato. Áreas que não estão na linha de visada direta receberão pouco ou nenhum revestimento, um fenômeno conhecido como sombreamento.

O Desafio: Deposição de Ligas e Compostos

A evaporação de materiais com múltiplos elementos pode ser desafiadora. Se os elementos tiverem diferentes pressões de vapor, um pode evaporar mais rapidamente do que os outros, resultando em um filme cuja composição química não corresponde ao material de origem.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos específicos do seu projeto para material, geometria e desempenho.

- Se o seu foco principal é velocidade e custo-benefício para geometrias simples: A evaporação térmica é frequentemente a escolha ideal para depositar camadas finas de metais como alumínio, prata ou ouro.

- Se o seu foco principal é depositar filmes de alta pureza de materiais com alto ponto de fusão: A evaporação por feixe de elétrons fornece a energia e o controle necessários para vaporizar cerâmicas ou metais refratários.

- Se o seu foco principal é revestir peças 3D complexas com uniformidade perfeita: Você pode precisar considerar um processo PVD alternativo, como a pulverização catódica, que não tem a mesma limitação de linha de visada.

Em última análise, a compreensão desses princípios fundamentais permite que você selecione a técnica de deposição certa não apenas para o material, mas para as demandas específicas do seu produto final.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Aquecer um material no vácuo até que ele vaporize e condense em um substrato. |

| Principais Métodos | Evaporação Térmica por Resistência, Evaporação por Feixe de Elétrons (E-Beam). |

| Principal Vantagem | Alta velocidade de deposição e simplicidade para metais como Al, Ag, Au. |

| Principal Limitação | Deposição em linha de visada; desafiador para peças 3D complexas. |

Pronto para alcançar uma deposição de filmes finos de alta pureza e eficiência? O equipamento PVD certo é crítico para o seu sucesso. Na KINTEK, somos especialistas em equipamentos de laboratório de alto desempenho, incluindo sistemas de evaporação para depositar metais e materiais com alto ponto de fusão. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para seus materiais específicos e necessidades de produtividade. Entre em contato com nossa equipe hoje para discutir como nossos sistemas de evaporação podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho