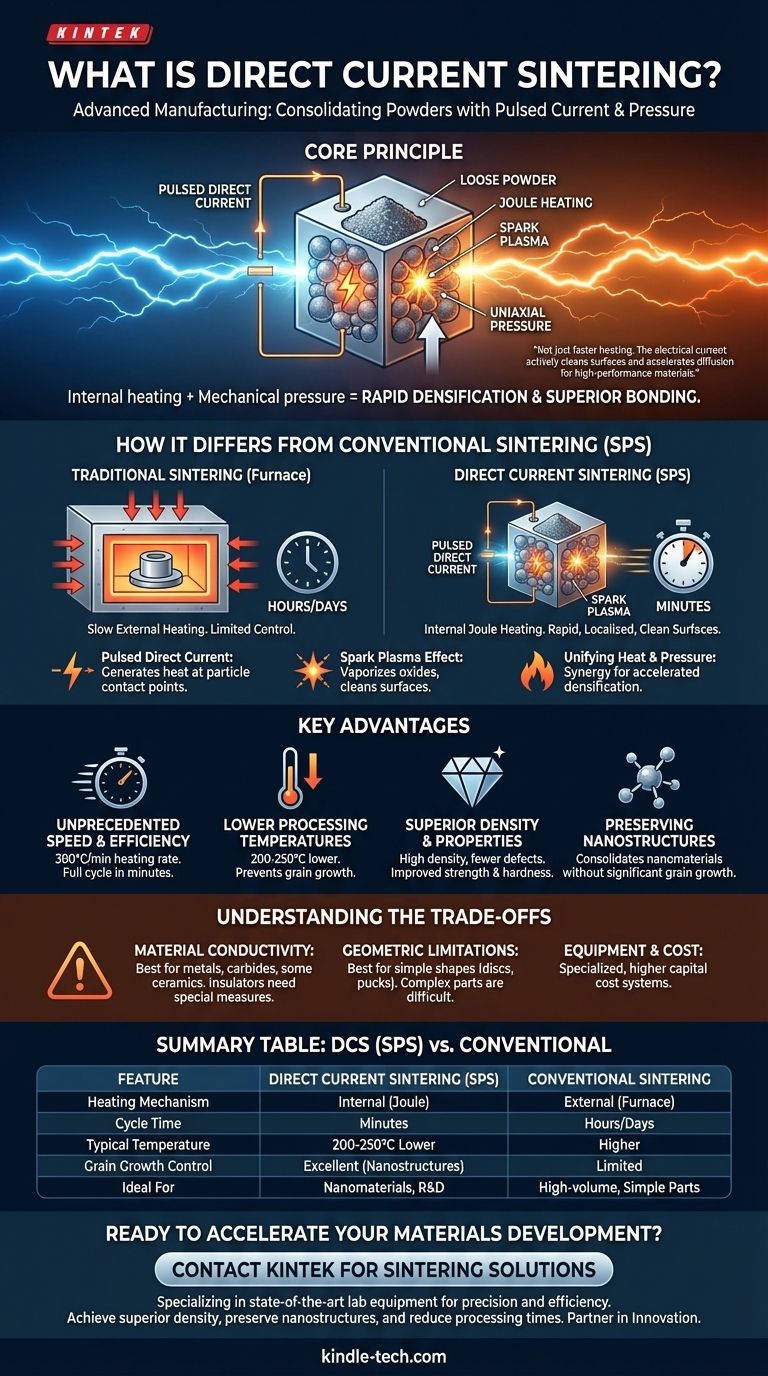

Em sua essência, a sinterização por corrente contínua é uma técnica avançada de fabricação que consolida pós em uma massa sólida ao passar uma corrente elétrica direta, pulsada e de alta amperagem diretamente através do material. Ao contrário dos métodos tradicionais que dependem do aquecimento externo em um forno, este processo usa a resistência elétrica do próprio material para gerar calor internamente e aplica simultaneamente pressão mecânica. Essa combinação resulta em um adensamento dramaticamente mais rápido e eficiente, muitas vezes em temperaturas gerais mais baixas.

A distinção crítica é que a sinterização por corrente contínua não é apenas uma maneira mais rápida de aquecer um material. A corrente elétrica em si desempenha um papel ativo no processo de consolidação, limpando as superfícies das partículas e acelerando a difusão, o que permite a criação de materiais densos e de alto desempenho em uma fração do tempo exigido pelos métodos convencionais baseados em forno.

Como Difere da Sinterização Convencional

A sinterização tradicional envolve colocar uma peça pré-formada (um "corpo verde") em um forno, aquecê-la lentamente por horas ou até dias e permitir a transferência de calor para consolidar as partículas. A sinterização por corrente contínua, mais comumente conhecida como Sinterização por Plasma de Faísca (SPS), muda fundamentalmente essa dinâmica.

O Papel da Corrente Contínua Pulsada

Em um processo SPS, o pó solto é colocado em um molde condutor (tipicamente grafite). Em vez de aquecê-lo por fora, uma corrente CC pulsada é passada diretamente através do molde e do próprio pó.

Isso cria um aquecimento Joule rápido, onde o calor é gerado nos pontos de contato entre as partículas de pó individuais. Esse aquecimento é incrivelmente rápido e localizado exatamente onde é mais necessário para que a ligação ocorra.

O Efeito "Plasma de Faísca"

A natureza pulsada da corrente pode gerar descargas de faísca momentâneas nos vazios microscópicos entre as partículas de pó.

Isso cria um plasma localizado que tem um efeito crítico: ele limpa as superfícies das partículas vaporizando gases adsorvidos e quebrando camadas de óxido. Superfícies limpas podem se ligar umas às outras de forma muito mais eficaz e em temperaturas mais baixas.

Unindo Calor e Pressão

Embora a prensagem a quente convencional também use calor e pressão, a SPS os aplica com uma sinergia única. A aplicação simultânea de pressão uniaxial e o aquecimento interno e rápido forçam as partículas a se unirem enquanto suas superfícies estão em um estado ideal para a ligação.

Essa sinergia acelera drasticamente o adensamento, o processo de eliminação da porosidade e transformação do pó em um objeto sólido.

As Principais Vantagens Sobre os Métodos Tradicionais

O mecanismo exclusivo da sinterização por corrente contínua oferece várias vantagens significativas e mensuráveis sobre as técnicas baseadas em forno.

Velocidade e Eficiência Sem Precedentes

A vantagem mais dramática é a velocidade. As taxas de aquecimento podem exceder 300°C por minuto, em comparação com apenas 5-8°C por minuto em um forno convencional.

Isso significa que um ciclo de sinterização completo pode ser concluído em minutos, em vez das horas ou dias necessários para métodos tradicionais, aumentando drasticamente o rendimento para pesquisa e desenvolvimento.

Temperaturas de Processamento Mais Baixas

Como a corrente elétrica auxilia ativamente o processo de ligação, a temperatura de pico necessária é frequentemente 200°C a 250°C mais baixa do que na sinterização convencional.

Temperaturas mais baixas são cruciais para prevenir alterações indesejáveis no material, como o crescimento excessivo de grãos, que pode degradar as propriedades mecânicas.

Densidade Superior e Propriedades Finais

A combinação de limpeza de superfície, aquecimento rápido e pressão simultânea resulta em materiais com alta densidade excepcional e menos defeitos internos. Isso se traduz diretamente em resistência, dureza e outras características de desempenho aprimoradas.

Preservação de Nanoestruturas

Para a ciência de materiais avançada, este é um benefício crítico. O aquecimento convencional de longa duração refina os nanomateriais, destruindo suas propriedades únicas.

A velocidade e as temperaturas mais baixas da sinterização por corrente contínua tornam possível consolidar pós de tamanho nano em uma peça sólida sem crescimento significativo de grãos, preservando a nanoestrutura e suas propriedades aprimoradas no produto final.

Entendendo as Compensações

Embora poderosa, a sinterização por corrente contínua não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Requisitos de Condutividade do Material

O processo depende da passagem de corrente através do material. Funciona excepcionalmente bem para materiais condutores e semicondutores, como metais, carbetos e algumas cerâmicas.

Para cerâmicas isolantes elétricas, são necessárias medidas especiais, como o uso de um molde condutor para aquecer a amostra indiretamente ou misturar o pó com aditivos condutores, o que adiciona complexidade.

Limitações Geométricas e de Tamanho

O SPS é tipicamente realizado em uma prensa simples e uniaxial usando um molde cilíndrico. Isso significa que é mais adequado para produzir formas simples, como discos, pastilhas e blocos retangulares. Criar peças com geometrias complexas é difícil e muitas vezes impraticável.

Equipamento e Custo

Os sistemas SPS são máquinas especializadas que são mais complexas e têm um custo de capital mais alto do que os fornos de alta temperatura padrão. O processo é uma troca entre um investimento inicial maior e ganhos significativos em velocidade e qualidade do material.

A Sinterização por Corrente Contínua é Adequada para Sua Aplicação?

Escolher o método de sinterização correto depende inteiramente do seu material, resultado desejado e objetivos de produção.

- Se seu foco principal for pesquisa de materiais avançados (nanomateriais, compósitos, ligas novas): A sinterização por corrente contínua é a escolha superior, pois sua capacidade de preservar microestruturas delicadas é incomparável.

- Se seu foco principal for o desenvolvimento rápido de processos e descoberta de materiais: Os tempos de ciclo extremamente curtos o tornam ideal para iterar rapidamente por diferentes composições e parâmetros de processamento.

- Se seu foco principal for a produção em grande volume de peças simples e estabelecidas: A metalurgia do pó tradicional e a sinterização em forno podem oferecer uma solução mais econômica em escala massiva.

- Se seu foco principal for a criação de peças grandes ou geometricamente complexas: Métodos como prensagem isostática ou impressão 3D seguida de sinterização convencional são mais adequados para formas complexas.

Em última análise, a sinterização por corrente contínua oferece um nível excepcional de controle sobre o processo de consolidação do material, permitindo a criação de materiais de próxima geração que simplesmente não são alcançáveis com técnicas tradicionais.

Tabela Resumo:

| Característica | Sinterização por Corrente Contínua (SPS) | Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Interno (aquecimento Joule via corrente CC pulsada) | Externo (aquecimento em forno) |

| Tempo de Ciclo | Minutos | Horas ou Dias |

| Temperatura Típica | 200-250°C Mais Baixa | Mais Alta |

| Controle de Crescimento de Grão | Excelente (preserva nanoestruturas) | Limitado |

| Ideal Para | Nanomateriais, compósitos, P&D | Peças simples de alto volume |

Pronto para acelerar seu desenvolvimento de materiais com tecnologia de sinterização avançada?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de última geração, incluindo soluções de sinterização, para atender às exigentes necessidades dos laboratórios modernos. Nossa experiência pode ajudá-lo a alcançar densidade superior do material, preservar nanoestruturas delicadas e reduzir drasticamente seus tempos de processamento.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossos equipamentos especializados podem trazer precisão e eficiência aos seus projetos de pesquisa e desenvolvimento. Deixe a KINTEK ser sua parceira em inovação.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é a função de uma prensa hidráulica na união por difusão de tungstênio e aço? Domine a União Precisa de Materiais

- Quais são as funções primárias de um forno de prensagem a quente a vácuo? Otimizar a Densificação de Compósitos de Matriz CNT/Al

- Quais são os diferentes tipos de prensagem a quente? Uniaxial, HIP e SPS Explicados

- Por que um forno de prensagem a vácuo a quente atinge maior condutividade térmica do que o SPS para compósitos de diamante-alumínio?

- Quais são os benefícios de usar um sistema híbrido SPS e HP para LLZO dopado com Al? Desbloqueie o Controle Preciso de Densificação

- Como um forno de sinterização por prensagem a quente a vácuo produz alvos de liga Mo-Na de alta densidade? Precision Thermal Engineering

- Qual papel crítico desempenha um forno de prensagem a quente a vácuo em nanocompósitos de Al-Sn e grafeno? Alcançar Densidade Quase Teórica

- Qual é o papel da pressão na sinterização? Dominando a Densidade Final e a Microestrutura