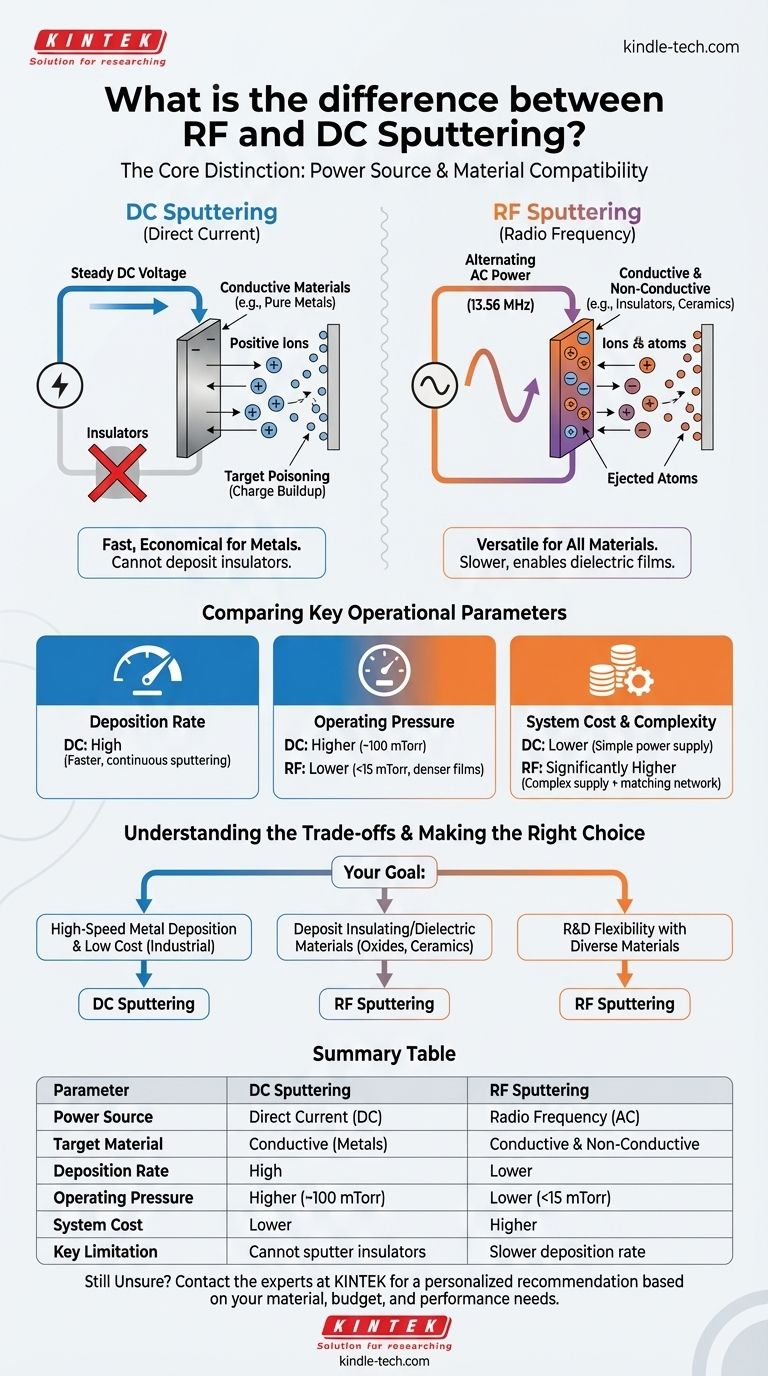

A diferença fundamental entre a pulverização catódica RF e DC reside no tipo de fonte de energia que utilizam e, consequentemente, nos tipos de materiais que podem depositar. A pulverização catódica DC (Corrente Contínua) utiliza uma voltagem DC constante e é altamente eficaz para materiais condutores como metais puros. A pulverização catódica RF (Radiofrequência) utiliza uma fonte de energia AC alternada, o que lhe permite depositar com sucesso materiais não condutores, ou isolantes – uma tarefa impossível para a pulverização catódica DC.

A sua escolha entre estes dois métodos não é arbitrária; é ditada inteiramente pelo seu material alvo. A pulverização catódica DC é o método rápido e económico para depositar metais, enquanto a pulverização catódica RF oferece a versatilidade crítica necessária para filmes finos isolantes (dielétricos).

A Distinção Essencial: Potência e Compatibilidade de Materiais

A escolha entre a pulverização catódica RF e DC começa e termina com as propriedades elétricas do material que pretende depositar no seu substrato.

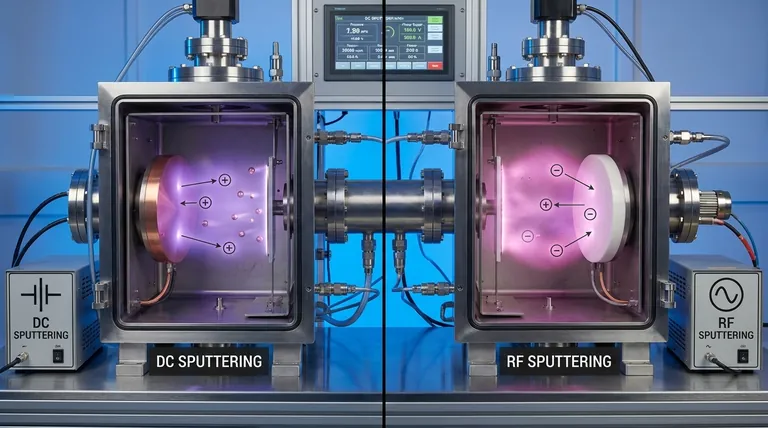

Como Funciona a Pulverização Catódica DC

Num sistema de pulverização catódica DC, uma alta voltagem DC é aplicada ao material alvo, conferindo-lhe uma forte carga negativa. Isso atrai íons carregados positivamente do gás de plasma (como o Argônio).

Esses íons aceleram e atingem o alvo com grande força, desalojando átomos que então viajam e se depositam como um filme fino no substrato. Este processo é simples, rápido e altamente eficiente.

A Limitação Crítica da DC

O método DC depende do material alvo ser eletricamente condutor para dissipar a carga dos íons positivos que chegam.

Se tentar usar um material não condutor (isolante), como um óxido cerâmico, a carga positiva dos íons acumula-se rapidamente na superfície do alvo. Este acúmulo, conhecido como "envenenamento do alvo", acaba por repelir quaisquer outros íons positivos que chegam, interrompendo o processo de pulverização e potencialmente causando arcos elétricos danosos.

Como a Pulverização Catódica RF Resolve o Problema

A pulverização catódica RF supera esta limitação utilizando uma fonte de energia AC que alterna a sua polaridade numa frequência de rádio (tipicamente 13,56 MHz).

Numa metade do ciclo, o alvo é negativo, atraindo íons e causando a pulverização, tal como num sistema DC. Na outra metade, o alvo torna-se positivo, atraindo elétrons do plasma. Esses elétrons neutralizam instantaneamente a carga positiva que se acumulou durante a fase de pulverização.

Esta comutação rápida evita o acúmulo de carga, permitindo a pulverização contínua e estável de materiais isolantes.

Comparando os Principais Parâmetros Operacionais

Além da compatibilidade de materiais, os dois métodos diferem em velocidade, condições de operação e custo.

Taxa de Deposição e Eficiência

A pulverização catódica DC geralmente tem uma taxa de deposição muito maior. Como a sua potência é continuamente dedicada à pulverização do alvo, é significativamente mais rápida e eficiente para depositar metais.

A pulverização catódica RF é inerentemente mais lenta porque uma parte do seu ciclo é usada para neutralização de carga em vez de pulverização.

Pressão de Operação

Os sistemas RF podem manter um plasma estável em pressões de gás mais baixas (por exemplo, abaixo de 15 mTorr) em comparação com os sistemas DC (que podem exigir até 100 mTorr).

A pressão mais baixa é frequentemente vantajosa. Significa que há menos átomos de gás entre o alvo e o substrato, resultando em menos colisões e um caminho mais direto para os átomos pulverizados. Isso pode levar a filmes mais densos e de maior qualidade.

Complexidade e Custo do Sistema

Um sistema de pulverização catódica DC é relativamente simples e barato, exigindo apenas uma fonte de alimentação DC de alta voltagem.

Um sistema RF é mais complexo e significativamente mais caro. Requer uma fonte de alimentação RF especializada e uma rede de correspondência de impedância para fornecer energia eficientemente ao plasma, aumentando tanto o custo inicial quanto a complexidade operacional.

Compreendendo as Compensações

A escolha de uma técnica de pulverização catódica requer o equilíbrio das suas necessidades de material com as restrições de desempenho e orçamento.

O Dilema da Versatilidade vs. Velocidade

A pulverização catódica RF oferece uma versatilidade incomparável, capaz de depositar quase qualquer material, desde metais puros a isolantes cerâmicos complexos. A compensação por essa flexibilidade é uma taxa de deposição mais baixa.

A pulverização catódica DC é uma especialista. Faz uma coisa – depositar materiais condutores – extremamente bem, priorizando a velocidade e a produtividade acima de tudo.

O Dilema do Custo vs. Capacidade

A pulverização catódica DC é a escolha económica clara para a produção de alto volume de revestimentos metálicos. A sua simplicidade e eficiência mantêm os custos operacionais baixos.

A pulverização catódica RF representa um investimento necessário para pesquisa ou fabricação envolvendo materiais dielétricos. O custo mais alto proporciona acesso a uma classe de materiais que os sistemas DC simplesmente não conseguem manusear.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação apontarão diretamente para a tecnologia correta.

- Se o seu foco principal é depositar metais condutores em alta velocidade e baixo custo: A pulverização catódica DC é a escolha clara e superior, especialmente para aplicações em escala industrial.

- Se o seu foco principal é depositar materiais isolantes (dielétricos) como óxidos, nitretos ou cerâmicas: A pulverização catódica RF é a opção essencial e única viável, pois a pulverização catódica DC não consegue processar esses materiais.

- Se o seu foco principal é pesquisa e desenvolvimento com materiais diversos: Um sistema de pulverização catódica RF oferece a máxima flexibilidade, permitindo experimentar com alvos condutores e não condutores.

Em última análise, compreender esta diferença fundamental na entrega de energia permite-lhe selecionar a ferramenta precisa necessária para os seus objetivos de deposição de materiais.

Tabela Resumo:

| Parâmetro | Pulverização Catódica DC | Pulverização Catódica RF |

|---|---|---|

| Fonte de Energia | Corrente Contínua (DC) | Radiofrequência (AC) |

| Material Alvo | Condutor (Metais) | Condutor e Não Condutor (Isolantes, Cerâmicas) |

| Taxa de Deposição | Alta | Mais Baixa |

| Pressão de Operação | Mais Alta (~100 mTorr) | Mais Baixa (<15 mTorr) |

| Custo do Sistema | Mais Baixo | Mais Alto |

| Principal Limitação | Não pode pulverizar materiais isolantes | Taxa de deposição mais lenta |

Ainda Não Tem Certeza de Qual Método de Pulverização Catódica é o Certo para o Seu Projeto?

Escolher entre a pulverização catódica RF e DC é fundamental para obter filmes finos de alta qualidade. Os especialistas da KINTEK podem ajudá-lo a navegar nesta decisão com base no seu material específico, orçamento e requisitos de desempenho.

Somos especializados no fornecimento de equipamentos de laboratório precisos e consumíveis para todas as suas necessidades de deposição. Quer esteja focado em revestimentos metálicos de alto rendimento com DC ou filmes dielétricos versáteis com RF, temos a solução.

Entre em contato com a nossa equipe técnica hoje mesmo para discutir a sua aplicação e obter uma recomendação personalizada. Deixe a KINTEK ser o seu parceiro em pesquisa e produção de materiais avançados.

#FormulárioDeContato para começar!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que é revestimento de filme fino? Um Guia para Engenharia de Superfície para Desempenho Superior de Materiais

- Por que o filme fino é usado? Para Projetar Propriedades de Superfície Superiores em Qualquer Material

- Quais são os diferentes tipos de deposição química? Um Guia para Métodos de Revestimento de Película Fina

- Qual é o processo de deposição química? Construindo Materiais Avançados Camada por Camada

- Como a qualidade dos diamantes modernos HPHT e CVD se compara? Obtenha Resultados Impecáveis com Tecnologia de Precisão de Laboratório

- Quais são as etapas do método CVD? Um Guia para Deposição de Filmes Finos

- Como um reator de Deposição Química em Fase Vapor (CVD) garante a qualidade de revestimentos protetores? Alcançar Densidade Superior

- O que é o processo CVD? Um Guia para a Deposição Química de Vapor para Filmes Finos de Alta Qualidade