A deposição de vapor é um processo de fabrico de alta precisão utilizado para aplicar uma camada extremamente fina de material numa superfície, conhecida como substrato. Funciona convertendo primeiro um material de origem num vapor gasoso dentro de uma câmara de vácuo. Este vapor é então transportado e permitido condensar ou reagir na superfície do substrato, construindo o filme desejado camada atómica por camada.

O princípio central da deposição de vapor é a transição de fase controlada — transformar um material em gás e depois depositá-lo precisamente de volta a um estado sólido. Este método é a base para a criação de filmes de alta pureza e alto desempenho essenciais para eletrónica moderna, ótica e materiais avançados.

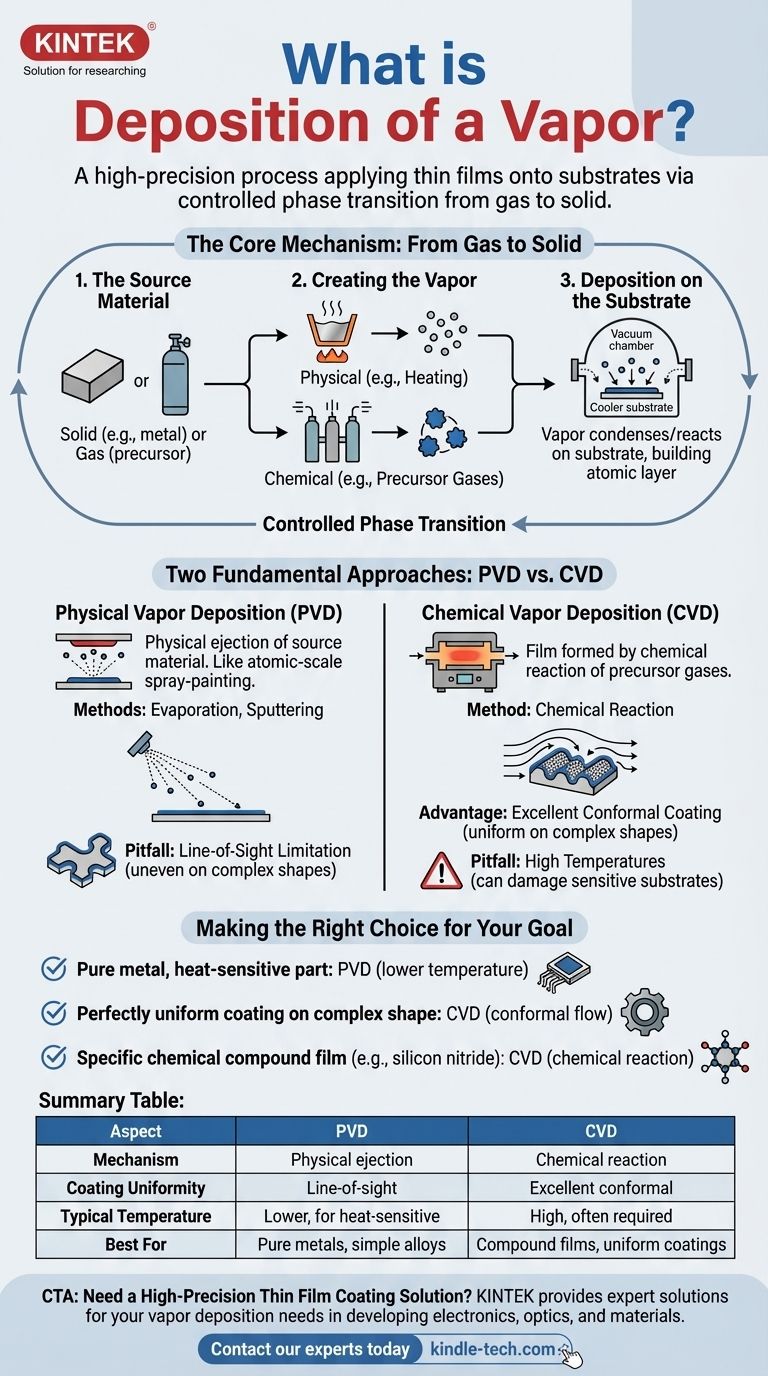

O Mecanismo Central: Do Gás ao Sólido

Para compreender a deposição de vapor, é melhor dividi-la em suas três etapas fundamentais. Cada etapa é meticulosamente controlada para alcançar propriedades específicas do filme, como espessura, pureza e estrutura.

O Material de Origem

O processo começa com o material que se pretende depositar. Esta "fonte" ou "precursor" pode ser um sólido (como um metal) ou um gás, dependendo da técnica específica utilizada.

Criação do Vapor

O material de origem deve ser convertido em gás. Isso é conseguido de uma de duas maneiras principais: física ou quimicamente.

Um processo físico, como aquecer um metal até que ele evapore, cria um vapor do próprio material. Um processo químico usa gases precursores reativos que posteriormente formarão o sólido desejado no substrato.

Deposição no Substrato

Dentro da câmara de vácuo, o material vaporizado viaja e entra em contacto com o substrato mais frio. Ele então condensa, transicionando diretamente de um estado gasoso para um estado sólido, e começa a formar um filme fino e uniforme na superfície.

Duas Abordagens Fundamentais: PVD vs. CVD

Embora o objetivo seja o mesmo, a deposição de vapor é amplamente dividida em duas famílias distintas de técnicas: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

Em PVD, o material de origem é ejetado fisicamente na fase de vapor. Pense nisso como um processo de pintura por pulverização em escala atómica.

O material é vaporizado através de métodos como evaporação (aquecimento) ou pulverização catódica (bombardeamento da fonte com iões de alta energia). O vapor então viaja em linha reta para revestir o substrato.

Deposição Química de Vapor (CVD)

Em CVD, o filme não é feito do próprio material de origem, mas é o produto de uma reação química.

Gases precursores especializados são introduzidos na câmara. Quando interagem com o substrato aquecido, eles decompõem-se e reagem, formando um filme sólido de um material completamente novo (por exemplo, nitreto de silício) na superfície.

Armadilhas Comuns e Compromissos

A escolha de um método de deposição requer a compreensão das suas limitações inerentes. A "melhor" técnica depende inteiramente dos requisitos específicos da aplicação.

A Limitação de Linha de Visada do PVD

Como o vapor em PVD viaja em linha reta, pode ter dificuldade em revestir uniformemente formas complexas e tridimensionais. Áreas que não estão na "linha de visada" direta da fonte podem receber pouco ou nenhum revestimento.

O Desafio da Temperatura do CVD

Os processos de CVD frequentemente requerem temperaturas de substrato muito altas para impulsionar as reações químicas necessárias. Este calor pode facilmente danificar substratos sensíveis, como plásticos ou certos componentes eletrónicos.

O Requisito Universal de Vácuo

Quase todos os processos de deposição de vapor devem ocorrer em vácuo. Isso impede que o vapor reaja com o ar e garante a pureza do filme. No entanto, criar e manter este vácuo requer equipamentos complexos e caros.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre PVD e CVD depende do material que você precisa, da forma do seu substrato e da sua tolerância ao calor.

- Se o seu foco principal é depositar um metal puro ou uma liga simples numa peça sensível ao calor: PVD é frequentemente a escolha superior devido às suas temperaturas de operação mais baixas.

- Se o seu foco principal é criar um revestimento perfeitamente uniforme (conforme) sobre uma forma complexa: CVD é tipicamente preferido porque os gases precursores podem fluir e reagir em todas as superfícies.

- Se o seu foco principal é criar um filme de composto químico específico, como dióxido de silício ou nitreto de titânio: CVD é o método necessário, pois o filme é construído através de uma reação química.

Em última análise, dominar a deposição de vapor significa vê-la como uma ferramenta fundamental para a engenharia em escala atómica e o design de materiais.

Tabela Resumo:

| Aspeto | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo | Ejeção física do material de origem (ex: evaporação, pulverização catódica) | Reação química de gases precursores na superfície do substrato |

| Uniformidade do Revestimento | Linha de visada; pode ter dificuldade com formas 3D complexas | Excelente revestimento conforme em formas complexas |

| Temperatura Típica | Temperaturas mais baixas, adequado para substratos sensíveis ao calor | Temperaturas elevadas frequentemente necessárias, pode danificar materiais sensíveis |

| Melhor Para | Metais puros, ligas simples | Filmes compostos (ex: nitreto de silício), revestimentos uniformes |

Precisa de uma Solução de Revestimento de Filmes Finos de Alta Precisão para o Seu Laboratório?

Quer esteja a desenvolver eletrónica de próxima geração, ótica avançada ou materiais especializados, escolher o método de deposição certo é crítico. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para as suas necessidades de deposição de vapor.

Contacte os nossos especialistas hoje para discutir como os nossos sistemas PVD ou CVD podem ajudá-lo a alcançar qualidade, pureza e desempenho superiores do filme para a sua aplicação específica.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Para que serve o alto vácuo? Essencial para Feixes de Partículas e Instrumentos de Laboratório Avançados

- Qual é o papel de uma câmara de aquecimento a vácuo? Proteger a integridade do material durante o tratamento térmico de aço 12%Cr

- Quais são as vantagens de usar uma estufa de secagem a vácuo de laboratório para regeneração de SRB? Preservar a Viabilidade Biológica

- Quais são as vantagens do isolamento em um forno? Maximize a Eficiência, o Desempenho e a Vida Útil

- Por que o hidrogênio é usado em fornos de sinterização? A Chave para Pureza e Resistência Superiores

- Qual é a diferença entre recozimento e têmpera? Domine o Tratamento Térmico para Propriedades de Materiais Otimizadas

- Por que um forno de aquecimento de molibdênio é utilizado para compósitos TiB2-Al2O3? Controle de pré-aquecimento para síntese de precisão

- Por que é necessário um forno de secagem a vácuo para a modificação da superfície de fibras de aramida? Elimina vazios e aumenta a adesão.