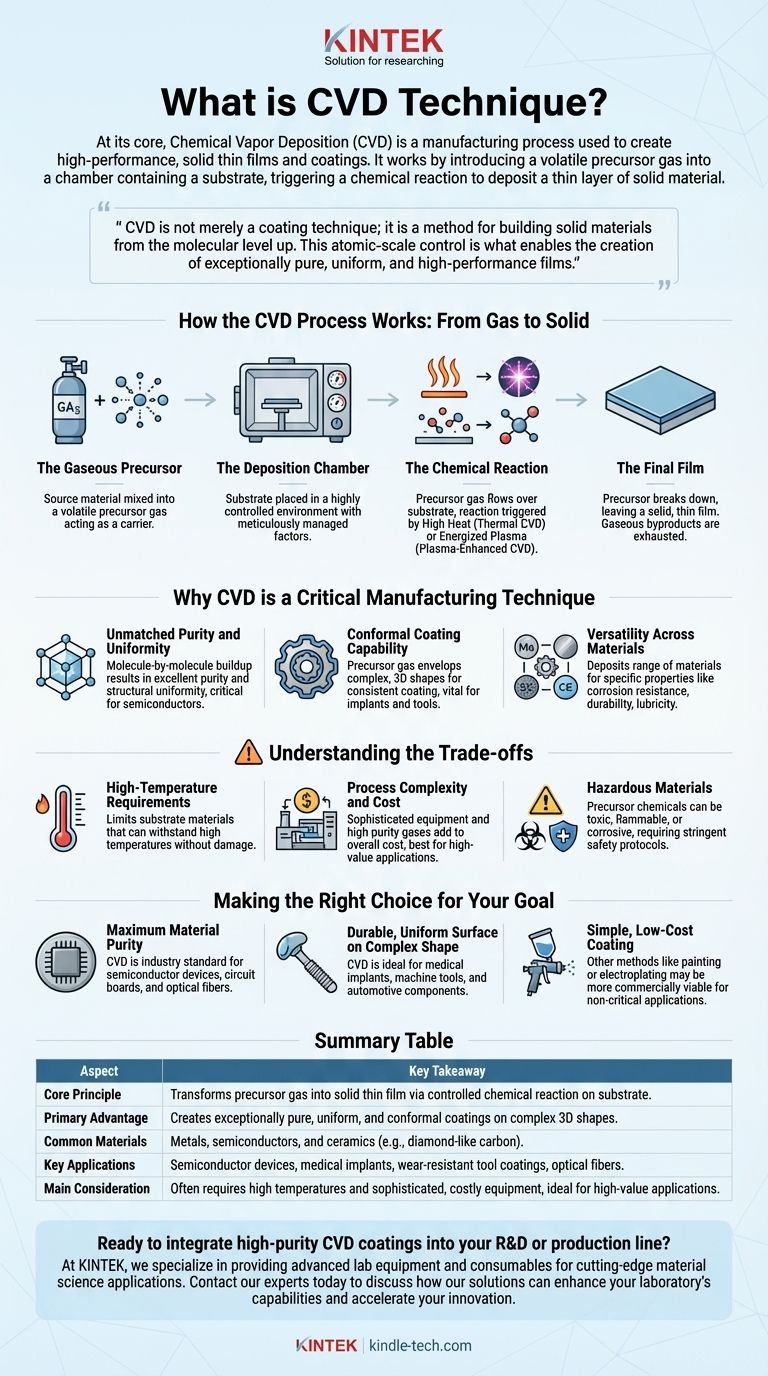

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação usado para criar filmes finos e revestimentos sólidos de alto desempenho. Funciona introduzindo um gás precursor volátil em uma câmara contendo um substrato (o objeto a ser revestido). Uma reação química é desencadeada na superfície do substrato, fazendo com que uma fina camada de material sólido se deposite, ou "cresça", sobre ele, enquanto os subprodutos gasosos são removidos.

A Deposição Química a Vapor não é meramente uma técnica de revestimento; é um método para construir materiais sólidos do nível molecular para cima. Esse controle em escala atômica é o que permite a criação de filmes excepcionalmente puros, uniformes e de alto desempenho, essenciais para a tecnologia avançada.

Como o Processo CVD Funciona: Do Gás ao Sólido

Compreender a CVD é compreender uma reação química cuidadosamente controlada que transforma um gás em uma camada sólida precisa. O processo pode ser dividido em algumas etapas principais.

O Precursor Gasoso

O processo começa com o material de origem misturado em um gás precursor volátil. Este gás atua como um transportador, permitindo que o material desejado seja transportado eficientemente para uma câmara de reação.

A Câmara de Deposição

Dentro da câmara, o objeto a ser revestido, conhecido como substrato, é colocado em um ambiente altamente controlado. Fatores como temperatura, pressão e fluxo de gás são meticulosamente gerenciados.

A Reação Química

O gás precursor flui sobre o substrato, onde uma reação é induzida. Isso pode ser desencadeado por alta temperatura (CVD Térmica) ou um plasma energizado (CVD Assistida por Plasma), fazendo com que o precursor se decomponha.

O Filme Final

À medida que o precursor se decompõe, ele deixa um filme sólido e fino do material de origem aderido à superfície do substrato. Os subprodutos gasosos restantes são então exauridos da câmara, deixando para trás uma camada excepcionalmente pura e uniforme.

Por que a CVD é uma Técnica de Fabricação Crítica

A CVD é valorizada na fabricação avançada porque seus resultados possuem qualidades difíceis de serem alcançadas com outros métodos. Sua utilidade vem de algumas vantagens principais.

Pureza e Uniformidade Incomparáveis

Como o filme é construído molécula por molécula a partir de uma fonte de gás puro, a camada resultante possui excelente pureza e uniformidade estrutural. Isso é crítico para aplicações como semicondutores, onde mesmo imperfeições microscópicas podem causar falha do dispositivo.

Capacidade de Revestimento Conformado

A CVD não é um processo de linha de visão como a pulverização. O gás precursor pode envolver formas complexas e tridimensionais, garantindo um revestimento consistente e uniforme em todas as superfícies expostas. Isso é vital para peças como implantes médicos e ferramentas de máquina.

Versatilidade em Materiais

A técnica é notavelmente versátil. Pode ser usada para depositar uma ampla gama de materiais, incluindo metais, semicondutores e cerâmicas, permitindo a criação de materiais com propriedades específicas como resistência à corrosão, durabilidade ou lubricidade.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é uma solução universal. Sua precisão e qualidade vêm com considerações operacionais específicas.

Requisitos de Alta Temperatura

Muitos processos tradicionais de CVD exigem temperaturas muito altas para desencadear a reação química. Isso pode limitar os tipos de materiais de substrato que podem ser usados sem serem danificados ou deformados pelo calor.

Complexidade e Custo do Processo

O equipamento de CVD é sofisticado e pode ser caro para adquirir e operar. Além disso, os gases precursores de alta pureza necessários para o processo aumentam o custo geral, tornando-o mais adequado para aplicações de alto valor.

Materiais Perigosos

Os produtos químicos precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos e infraestrutura de manuseio especializada, o que contribui para a complexidade e o custo da operação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVD depende inteiramente se suas forças únicas se alinham com seu objetivo final.

- Se seu foco principal é a pureza máxima do material para desempenho eletrônico ou óptico: A CVD é o padrão da indústria para a fabricação de dispositivos semicondutores, placas de circuito e fibras ópticas.

- Se seu foco principal é criar uma superfície durável, protetora e uniforme em uma forma complexa: A CVD é ideal para revestir implantes médicos, ferramentas de máquina e componentes automotivos para resistência ao desgaste e à corrosão.

- Se seu foco principal é produzir um revestimento simples e de baixo custo para uma aplicação não crítica: Outros métodos, como pintura ou galvanoplastia, podem ser mais comercialmente viáveis do que o processo de CVD de alta precisão.

Em última análise, a CVD oferece um método poderoso para construir materiais do átomo para cima, permitindo a criação de componentes que de outra forma seriam impossíveis de fabricar.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Princípio Central | Transforma um gás precursor em um filme fino sólido através de uma reação química controlada na superfície de um substrato. |

| Vantagem Primária | Cria revestimentos excepcionalmente puros, uniformes e conformados em formas 3D complexas. |

| Materiais Comuns | Metais, semicondutores (por exemplo, silício) e cerâmicas (por exemplo, carbono tipo diamante). |

| Aplicações Chave | Dispositivos semicondutores, implantes médicos, revestimentos de ferramentas resistentes ao desgaste, fibras ópticas. |

| Principal Consideração | Frequentemente requer altas temperaturas e equipamentos sofisticados e caros, tornando-o ideal para aplicações de alto valor. |

Pronto para integrar revestimentos CVD de alta pureza em sua P&D ou linha de produção?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações de ciência de materiais de ponta. Seja você desenvolvendo semicondutores de próxima geração ou precisando de revestimentos duráveis para dispositivos médicos, nossa experiência pode ajudá-lo a alcançar a pureza e o desempenho do material que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar sua inovação.

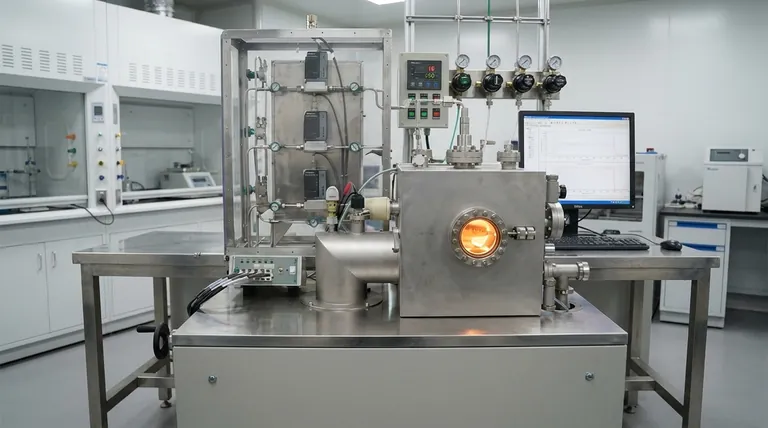

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato