Em ciência e engenharia de materiais, CVD e PVD são dois métodos distintos para aplicar revestimentos de filme fino a um substrato. A Deposição Química de Vapor (CVD) usa gases precursores que reagem quimicamente em uma superfície aquecida para criar uma nova camada. Em contraste, a Deposição Física de Vapor (PVD) é um processo de linha de visão que transfere fisicamente material de uma fonte sólida para o substrato dentro de um vácuo, muito parecido com um processo de pintura em spray altamente controlado.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas sobre adequar o processo à geometria da peça e às propriedades do material. PVD é um processo de linha de visão e menor temperatura, ideal para formas simples, enquanto CVD é um processo químico de temperatura mais alta que se destaca no revestimento uniforme de geometrias complexas.

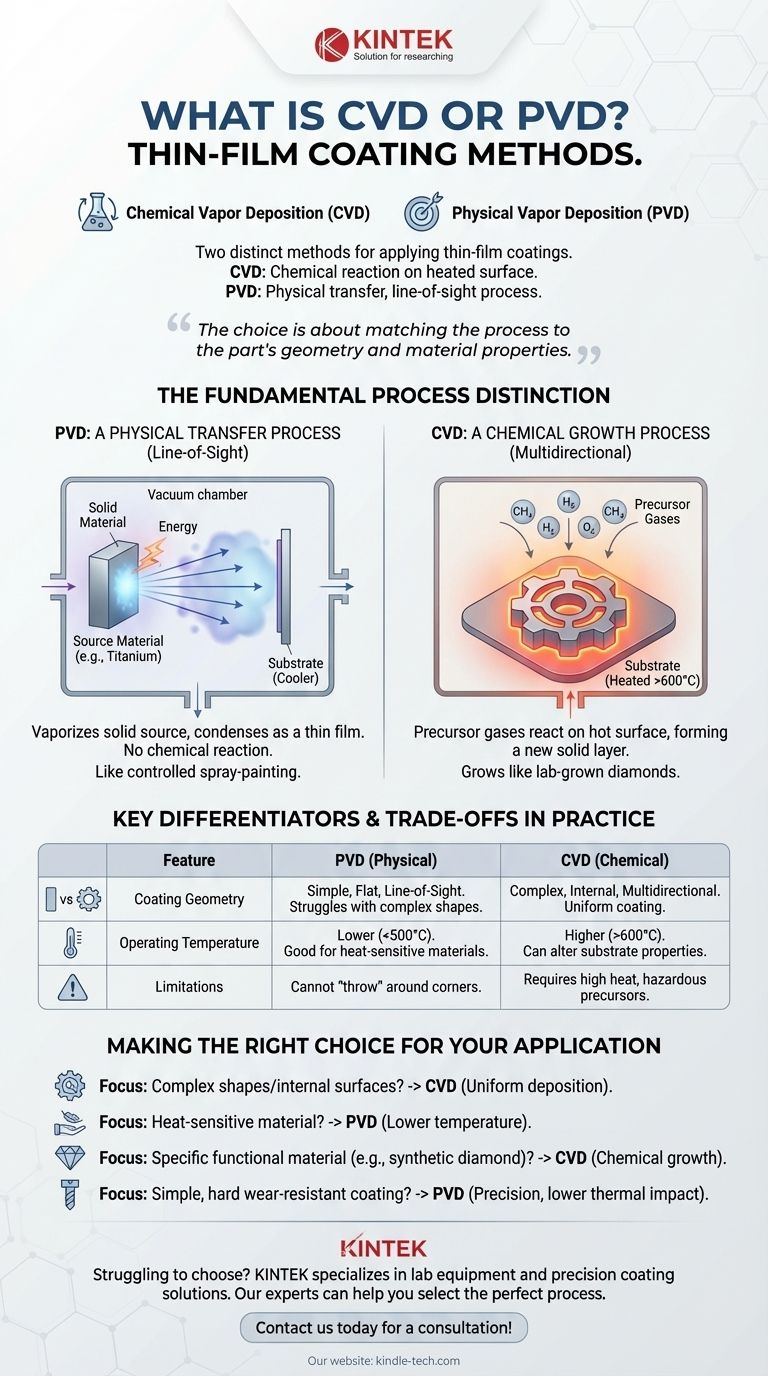

A Distinção Fundamental do Processo

Em sua essência, PVD e CVD descrevem como um material de revestimento chega e adere à superfície de uma peça. Os próprios nomes revelam a principal diferença: um é físico, o outro químico.

PVD: Um Processo de Transferência Física

A Deposição Física de Vapor é um processo de "linha de visão". Imagine um material fonte — um bloco sólido de titânio, por exemplo — sendo vaporizado dentro de uma câmara de vácuo.

Esse vapor então viaja em linha reta e se condensa no substrato mais frio, formando um filme fino e denso. Nenhuma reação química ocorre no substrato; o material é simplesmente movido de um lugar para outro.

CVD: Um Processo de Crescimento Químico

A Deposição Química de Vapor é um processo de reação química controlada. Um substrato é colocado em uma câmara e aquecido, enquanto gases precursores específicos são introduzidos.

Esses gases reagem na superfície quente, decompondo-se e formando um novo material sólido que "cresce" como um filme no substrato. A criação de diamantes cultivados em laboratório, por exemplo, é um exemplo clássico do processo CVD, onde gases contendo carbono constroem uma camada de cristal de diamante, camada por camada.

Diferenciadores Chave na Prática

Embora a distinção do processo seja clara, as consequências práticas determinam qual método é o certo para uma determinada aplicação.

Geometria e Uniformidade do Revestimento

PVD é um processo de impacto de linha de visão. Isso o torna excelente para revestir superfícies planas ou ferramentas simples, mas ele tem dificuldade em revestir uniformemente formas complexas, cantos vivos ou canais internos sem acessórios elaborados para girar a peça.

CVD, em contraste, é multidirecional. Como depende de um gás que pode fluir e se difundir, ele pode revestir uniformemente todas as superfícies expostas de uma peça altamente complexa, incluindo furos internos e características intrincadas.

Temperatura de Operação

Este é um dos diferenciadores mais críticos. Os processos CVD geralmente exigem temperaturas muito altas (frequentemente >600°C) para impulsionar as reações químicas necessárias na superfície do substrato.

Os processos PVD geralmente operam em temperaturas muito mais baixas (frequentemente <500°C). Isso torna o PVD adequado para revestir materiais que não suportam o calor elevado do CVD, como aços temperados, ligas de alumínio ou certos plásticos.

Compreendendo as Compensações (Trade-offs)

A escolha de uma tecnologia de revestimento requer o reconhecimento das limitações inerentes de cada método. Ser objetivo sobre essas compensações é fundamental para um resultado bem-sucedido.

A Restrição de Temperatura do CVD

O calor elevado exigido pelo CVD pode ser uma grande limitação. Pode alterar as propriedades do material do substrato, como mudar a dureza de uma ferramenta de aço tratada termicamente. Isso torna o CVD inadequado para muitos componentes sensíveis ao calor.

A Limitação de Linha de Visão do PVD

A principal desvantagem do PVD é sua incapacidade de "lançar" o revestimento ao redor das curvas. Se uma superfície não estiver diretamente na linha de visão da fonte de vapor, ela não será revestida. Isso limita seu uso para peças com geometrias internas complexas.

Gerenciamento de Precursores e Subprodutos

O CVD frequentemente envolve gases precursores voláteis, corrosivos ou tóxicos. As reações químicas também podem produzir subprodutos perigosos que devem ser gerenciados e descartados com segurança, adicionando complexidade e custo à operação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente das restrições e objetivos específicos do seu projeto.

- Se o seu foco principal é revestir formas complexas ou superfícies internas: CVD é a escolha superior devido à sua deposição uniforme e não-linha-de-visão.

- Se o seu foco principal é revestir um material sensível ao calor: PVD é quase sempre a escolha correta devido às suas temperaturas de processamento significativamente mais baixas.

- Se o seu foco principal é criar um material funcional específico, como um diamante sintético: CVD é o método necessário, pois constrói o material através de reações químicas precisas.

- Se o seu foco principal é um revestimento simples e resistente ao desgaste em uma ferramenta de corte: PVD é um padrão da indústria altamente eficaz e comum por sua precisão e menor impacto térmico.

Em última análise, entender a diferença fundamental entre a transferência física do PVD e o crescimento químico do CVD é a chave para selecionar a tecnologia certa para seus objetivos de engenharia.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física (linha de visão) | Reação química (multidirecional) |

| Temperatura | Mais baixa (<500°C) | Mais alta (>600°C) |

| Uniformidade do Revestimento | Melhor para superfícies simples e planas | Excelente para geometrias complexas |

| Ideal Para | Materiais sensíveis ao calor, formas simples | Peças complexas, superfícies internas, síntese de materiais |

Com dificuldades para escolher entre PVD e CVD para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções de revestimento de precisão. Nossos especialistas podem ajudá-lo a selecionar o processo perfeito para aprimorar o desempenho e a durabilidade do seu material. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação