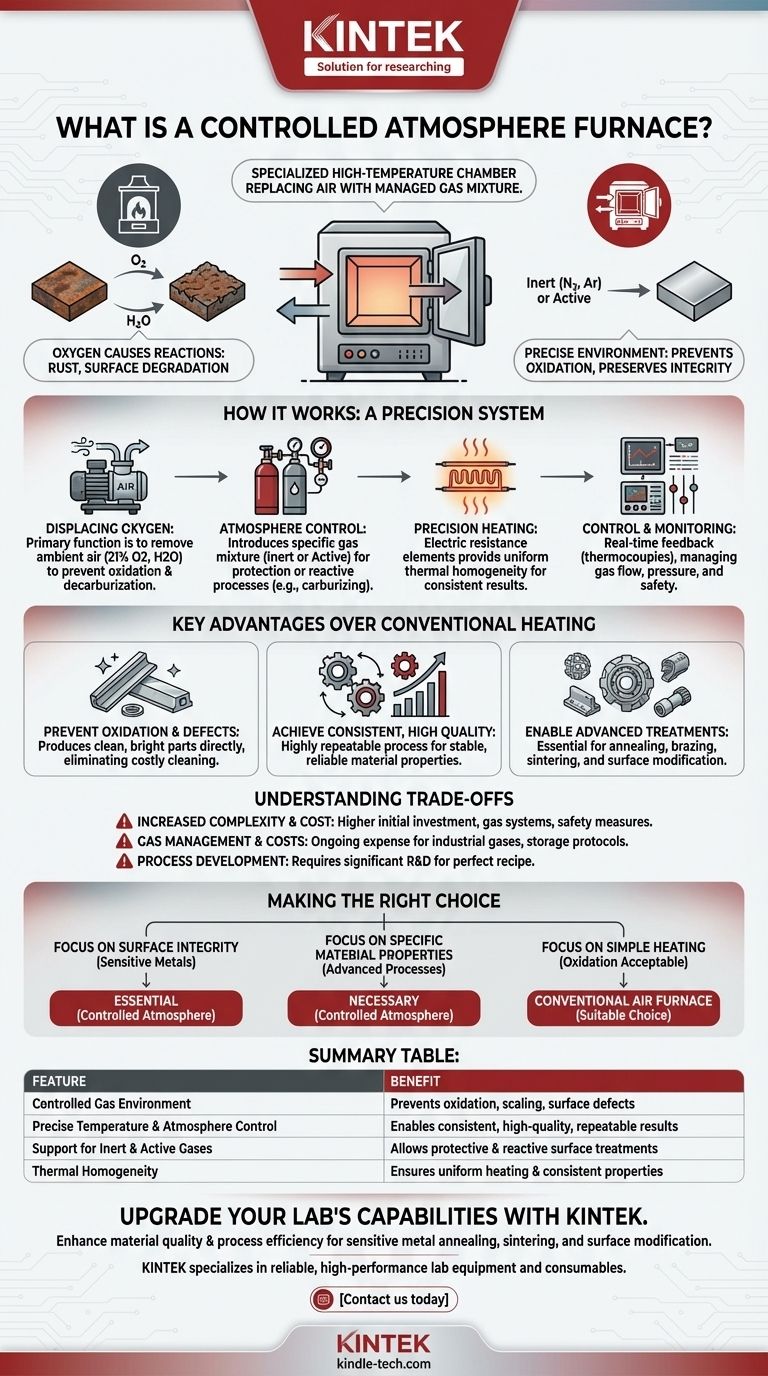

Em sua essência, um forno de atmosfera controlada é uma câmara especializada de alta temperatura que substitui o ar normal interno por uma mistura de gás cuidadosamente gerenciada. Esse controle preciso sobre o ambiente interno permite que os materiais sejam aquecidos e resfriados sem sofrer reações químicas indesejadas, como oxidação ou formação de carepa, que ocorreriam na presença de oxigênio.

O problema fundamental de aquecer materiais ao ar é que o oxigênio causa reações indesejáveis, como ferrugem e degradação da superfície. Um forno de atmosfera controlada resolve isso criando um ambiente protetor e não reativo (ou seletivamente reativo), garantindo que a integridade e as propriedades finais do material sejam preservadas.

Como Funciona um Forno de Atmosfera Controlada

Um forno de atmosfera controlada é mais do que apenas uma caixa quente; é um sistema de precisão onde o ambiente é tão crítico quanto a temperatura. Cada componente trabalha em conjunto para alcançar um resultado altamente específico.

O Princípio Central: Deslocamento do Oxigênio

A função principal é remover o ar ambiente, que contém aproximadamente 21% de oxigênio e quantidades variáveis de vapor de água, da câmara de aquecimento.

Este ar é substituído por um gás específico ou uma mistura de gases. Isso evita a oxidação, a descarbonetação (a perda de carbono do aço) e outras alterações químicas que poderiam comprometer a qualidade do material.

O Sistema de Controle de Atmosfera: O Componente Crítico

Este é o coração do forno. O sistema introduz uma mistura de gás específica para criar o ambiente desejado.

Os gases podem ser inertes, como nitrogênio ou argônio, que simplesmente protegem o material de reagir. Eles também podem ser ativos, projetados para reagir intencionalmente com a superfície do material, como nos processos de cementação ou nitretação. A medição e o controle precisos desse fluxo de gás são essenciais para o sucesso.

O Sistema de Aquecimento: Precisão e Uniformidade

O aquecimento é tipicamente realizado com elementos de fio resistivo elétricos. Esses elementos geram calor quando a eletricidade passa por eles.

O forno é projetado para distribuir esse calor uniformemente por radiação, garantindo a homogeneidade térmica. Isso significa que toda a peça atinge a temperatura alvo uniformemente, prevenindo inconsistências no produto final.

Os Sistemas de Controle e Monitoramento

Fornos modernos dependem de sistemas de controle sofisticados. Sensores de temperatura (como termopares) fornecem feedback em tempo real, permitindo que o sistema mantenha um perfil de temperatura preciso.

Esses sistemas também gerenciam o fluxo de gás, a pressão e os intertravamentos de segurança, garantindo que o processo seja repetível e seguro para os operadores.

Principais Vantagens Sobre o Aquecimento Convencional

O uso de uma atmosfera controlada oferece benefícios significativos em comparação com o aquecimento de materiais em um forno a ar padrão. O valor reside na qualidade e consistência do produto final.

Prevenção de Oxidação e Defeitos de Superfície

Esta é a vantagem mais significativa. Para materiais como aço, cobre e outras ligas, o aquecimento ao ar cria uma camada de carepa de óxido. Essa carepa muitas vezes precisa ser removida em uma etapa separada e custosa. Um forno de atmosfera controlada produz peças limpas e brilhantes diretamente do tratamento térmico.

Obtenção de Resultados Consistentes e de Alta Qualidade

Ao eliminar a variável do ar ambiente, o processo torna-se altamente repetível. Isso garante que cada peça processada tenha as mesmas propriedades de material, desde a dureza da superfície até a estrutura interna. O resultado é uma qualidade de material estável e confiável.

Possibilitando Tratamentos Térmicos Avançados

Processos como recozimento, brasagem e sinterização são drasticamente aprimorados quando o oxigênio é removido. Além disso, tratamentos avançados de modificação de superfície só são possíveis em uma atmosfera controlada, onde gases reativos específicos podem ser introduzidos para alterar a química do material.

Entendendo as Compensações

Embora poderosa, esta tecnologia nem sempre é a escolha necessária. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade Aumentada e Custo

Fornos de atmosfera são mais complexos e têm um custo de investimento inicial mais alto do que fornos a ar simples. Eles exigem sistemas de fornecimento de gás, controladores de fluxo e medidas de segurança mais sofisticadas.

Gerenciamento de Gás e Custos Operacionais

O custo contínuo de gases industriais pode ser significativo, especialmente para operações em larga escala. O armazenamento, manuseio e protocolos de segurança adequados para gases como hidrogênio ou amônia adicionam outra camada de requisitos operacionais.

Desenvolvimento de Processos

Desenvolver a "receita" perfeita — a combinação exata de temperatura, tempo e composição do gás — para um material específico e o resultado desejado pode exigir pesquisa e desenvolvimento significativos. Nem sempre é uma solução de "ligar e usar".

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno de atmosfera controlada deve ser impulsionada pela qualidade exigida do seu produto final.

- Se o seu foco principal é a integridade da superfície e a prevenção da oxidação: Um forno de atmosfera controlada é essencial para processar metais sensíveis para obter um acabamento limpo e sem carepa.

- Se o seu foco principal é alcançar propriedades de material específicas: O controle ambiental preciso é necessário para processos avançados como cementação, nitretação ou recozimento brilhante.

- Se o seu foco principal é o aquecimento simples onde a oxidação da superfície é aceitável: Um forno a ar convencional, menos complexo e mais acessível, pode ser uma escolha perfeitamente adequada.

Ao controlar a atmosfera, você ganha controle direto sobre a qualidade e o desempenho final do seu material.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Ambiente de Gás Controlado | Previne oxidação, formação de carepa e defeitos superficiais |

| Controle Preciso de Temperatura e Atmosfera | Permite resultados consistentes e de alta qualidade e processos repetíveis |

| Suporte para Gases Inertes e Ativos | Permite tratamentos superficiais tanto protetores quanto reativos (ex: cementação) |

| Homogeneidade Térmica | Garante aquecimento uniforme e propriedades de material consistentes |

Atualize as capacidades do seu laboratório com um forno de atmosfera controlada da KINTEK.

Se você está trabalhando com recozimento de metais sensíveis, sinterização avançada ou processos de modificação de superfície, nossos fornos fornecem o controle ambiental preciso que você precisa para prevenir a oxidação e alcançar resultados superiores e repetíveis.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais com soluções confiáveis e de alto desempenho.

Entre em contato conosco hoje para discutir como um forno de atmosfera controlada pode aprimorar a qualidade do seu material e a eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório