Sem dúvida, o processo de tratamento térmico mais comum usado para aumentar a dureza do aço é conhecido como endurecimento, que consiste em aquecer o metal a uma temperatura específica e depois resfriá-lo rapidamente em um processo chamado têmpera. Isso é quase sempre seguido por um tratamento térmico secundário chamado revenimento para reduzir a fragilidade e melhorar a tenacidade.

O princípio central não é apenas aquecer e resfriar; trata-se de usar a temperatura para manipular intencionalmente a estrutura cristalina interna do aço, aprisionando-o em um estado duro, mas frágil (têmpera) e, em seguida, refinando cuidadosamente essa estrutura para alcançar um equilíbrio útil de dureza e tenacidade (revenimento).

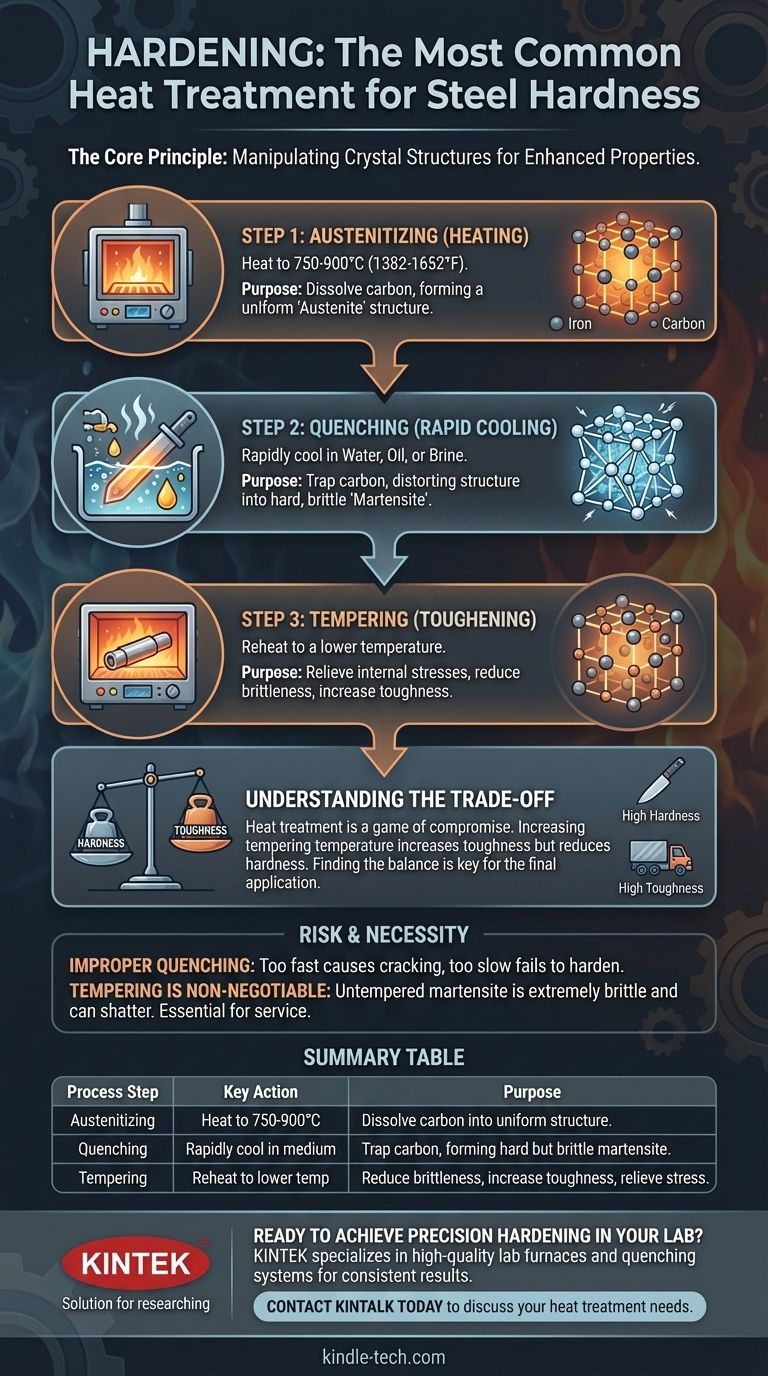

O Princípio Central: Manipulando Estruturas Cristalinas

Para entender o endurecimento, você deve primeiro entender que o aço não é um material estático. Em nível microscópico, seus átomos de ferro e carbono se organizam em diferentes estruturas cristalinas dependendo da temperatura. O tratamento térmico é o controle deliberado dessas estruturas.

Etapa 1: Austenitização (A Fase de Aquecimento)

O processo começa aquecendo o aço na faixa austenítica, tipicamente entre 750-900°C (1382-1652°F). A essa temperatura, a estrutura cristalina do aço muda para uma forma chamada austenita.

Pense na austenita como uma esponja microscópica. Ela tem uma capacidade única de dissolver átomos de carbono de outras partes do aço em sua própria estrutura, criando uma solução sólida uniforme e rica em carbono. Esta etapa é crítica; sem ela, não há nada para endurecer.

Etapa 2: Têmpera (A Fase de Resfriamento Rápido)

Uma vez que o carbono está uniformemente dissolvido, o aço é temperado — resfriado rapidamente imergindo-o em um meio como água, óleo ou salmoura.

Essa queda repentina de temperatura não dá tempo aos átomos de carbono para escapar da estrutura cristalina do ferro como fariam normalmente durante o resfriamento lento. Em vez disso, eles ficam presos, distorcendo a estrutura em uma nova fase, altamente tensionada e muito dura, chamada martensita. A formação de martensita é a principal fonte do aumento dramático da dureza.

Etapa 3: Revenimento (A Fase de Aumento da Tenacidade)

O aço em seu estado recém-temperado, martensítico, é extremamente duro, mas também muito frágil, muito parecido com o vidro. Para a maioria das aplicações práticas, essa fragilidade o torna inutilizável, pois ele se estilhaçaria sob impacto ou estresse.

Para resolver isso, a peça endurecida é imediatamente reaquecida a uma temperatura muito mais baixa em um processo chamado revenimento. Este reaquecimento controlado permite que parte do carbono aprisionado precipite, aliviando as tensões internas dentro da martensita. Esta etapa crucial reduz ligeiramente a dureza, mas aumenta significativamente a tenacidade do material (sua capacidade de absorver energia e deformar sem fraturar).

Compreendendo as Trocas: Dureza vs. Tenacidade

O tratamento térmico não é uma bala mágica; é um jogo de compromisso. As propriedades que você ganha são diretamente equilibradas pelas propriedades que você sacrifica.

O Compromisso Inevitável

Você não pode maximizar a dureza e a tenacidade simultaneamente. Quanto maior a temperatura de revenimento, mais tenacidade é restaurada, mas mais dureza é perdida. O objetivo é encontrar o equilíbrio preciso necessário para a aplicação final do componente. Uma lâmina de faca precisa de alta dureza para retenção de fio, enquanto um eixo de caminhão precisa de alta tenacidade para resistir a choques.

O Risco de Têmpera Inadequada

O processo de têmpera é agressivo e induz imenso estresse térmico. Se não for realizado corretamente, pode levar a consequências graves. O resfriamento muito rápido pode fazer com que a peça rache, enquanto o resfriamento muito lento não produzirá a estrutura martensítica totalmente endurecida.

Por Que o Revenimento é Inegociável

Esquecer ou pular a etapa de revenimento é um dos erros mais comuns para iniciantes. A martensita não revenida é tão frágil que pode rachar sob suas próprias tensões internas ou com o menor impacto. Para qualquer componente que será utilizado, o revenimento é uma parte essencial do processo de endurecimento.

Combinando o Processo com Seu Objetivo

O tratamento térmico "certo" depende inteiramente do resultado desejado para a peça final.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste (por exemplo, ferramentas de corte, limas): Você usará uma temperatura de revenimento mais baixa para reter o máximo possível da dureza martensítica.

- Se o seu foco principal é um equilíbrio de resistência e tenacidade ao choque (por exemplo, eixos, parafusos, componentes estruturais): Você usará uma temperatura de revenimento mais alta para sacrificar alguma dureza em troca de um ganho significativo de tenacidade.

- Se você precisa endurecer apenas a superfície de uma peça (por exemplo, engrenagens, eixos de comando): Você procuraria métodos especializados como cementação ou endurecimento por indução, que aplicam este mesmo princípio apenas à camada externa do componente.

Em última análise, o endurecimento é o processo fundamental para transformar uma peça de aço de um material macio e trabalhável em um componente forte, durável e de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Austenitização | Aquecer a 750-900°C (1382-1652°F) | Dissolver carbono em uma estrutura uniforme para endurecimento. |

| Têmpera | Resfriar rapidamente em água, óleo ou salmoura | Aprisionar carbono, formando uma estrutura martensítica dura, mas frágil. |

| Revenimento | Reaquecer a uma temperatura mais baixa | Reduzir a fragilidade e aumentar a tenacidade, aliviando tensões internas. |

Pronto para Alcançar um Endurecimento de Precisão em Seu Laboratório?

Dominar o tratamento térmico requer equipamentos confiáveis e precisos. A KINTEK é especializada em fornos de laboratório e sistemas de têmpera de alta qualidade, projetados para processos consistentes e repetíveis de endurecimento e revenimento.

Nossas soluções ajudam laboratórios de metalurgia, instituições de pesquisa e instalações de fabricação a alcançar o equilíbrio perfeito de dureza e tenacidade em seus componentes de aço.

Entre em contato com a KINTALK hoje para discutir suas necessidades específicas de tratamento térmico e descobrir como nossos equipamentos podem aprimorar seus resultados e eficiência.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz