Em essência, a Deposição Química de Vapor (CVD) é um processo industrial escalável para "crescer" camadas de grafeno de alta qualidade, com espessura de um único átomo. Envolve a introdução de um gás contendo carbono em um substrato aquecido, tipicamente uma folha de metal, onde o gás se decompõe e os átomos de carbono se organizam na característica rede em forma de colmeia. Este método é a técnica mais promissora e amplamente utilizada para produzir os filmes de grafeno de grande área e uniformes necessários para aplicações eletrônicas.

O princípio central da CVD não é sobre a montagem de flocos, mas sobre o crescimento de uma folha contínua. Ao decompor gases à base de carbono em um catalisador de metal quente, os engenheiros podem formar um filme uniforme de camada única em grandes áreas, um feito difícil de conseguir com outros métodos.

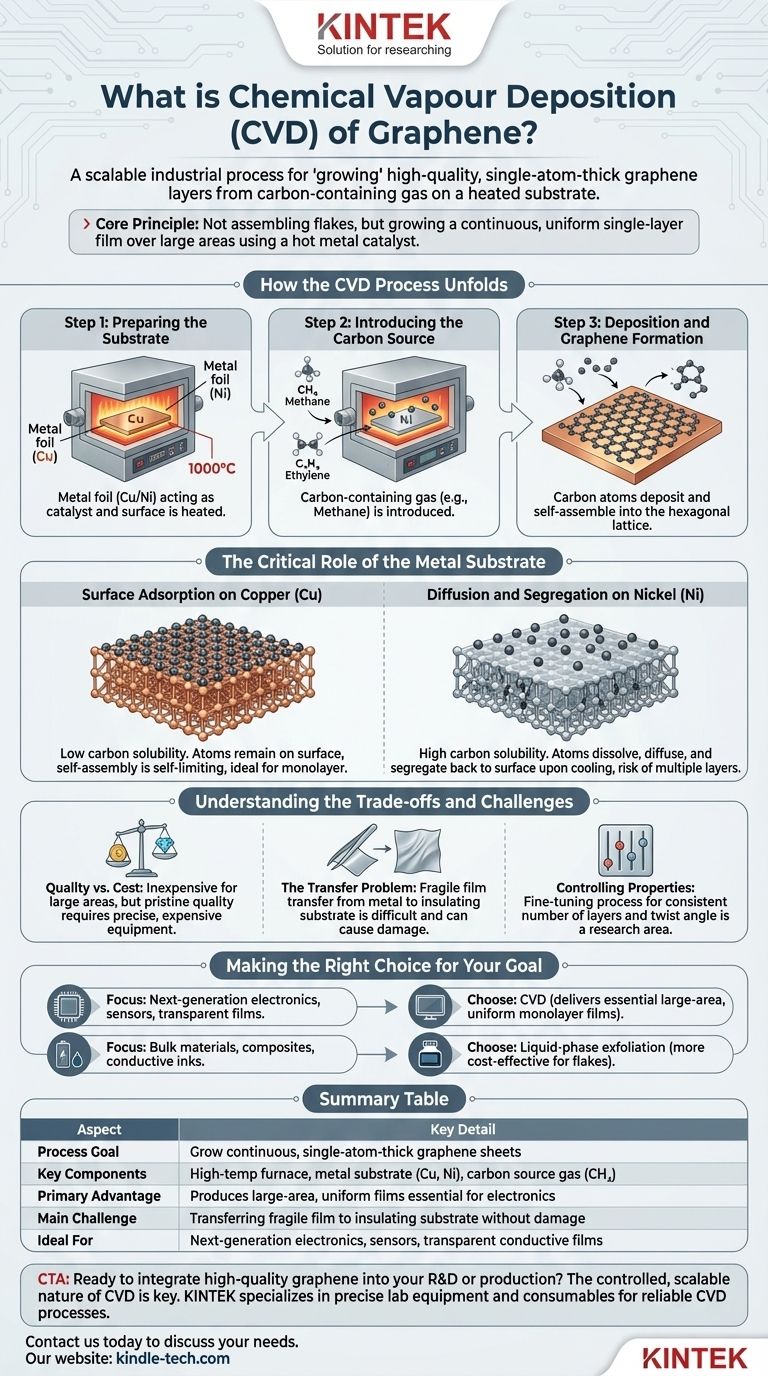

Como o Processo CVD se Desenrola

O método CVD é uma sequência de eventos cuidadosamente controlada que ocorre dentro de um forno de alta temperatura. Cada etapa é crítica para a qualidade do filme de grafeno final.

Etapa 1: Preparando o Substrato

O processo começa com um substrato, que atua tanto como catalisador quanto como superfície para o crescimento. Folhas de metais como cobre (Cu) ou níquel (Ni) são escolhas comuns. Este substrato é colocado dentro de uma câmara de reação e aquecido a uma alta temperatura, tipicamente em torno de 1000°C.

Etapa 2: Introduzindo a Fonte de Carbono

Uma vez que o substrato está quente, um gás precursor contendo carbono é introduzido na câmara. Gases comuns incluem metano (CH₄), etileno (C₂H₄) ou acetileno (C₂H₂). A versatilidade da CVD permite várias fontes de carbono, incluindo líquidos, sólidos e até plásticos residuais.

Etapa 3: Deposição e Formação de Grafeno

Nessas altas temperaturas, o gás hidrocarboneto se decompõe. Os átomos de carbono são liberados e começam a se depositar na superfície do substrato metálico quente. Esses átomos então se organizam na estrutura de rede hexagonal estável que define o grafeno.

O Papel Crítico do Substrato Metálico

A escolha do substrato metálico não é arbitrária; ela muda fundamentalmente como a camada de grafeno se forma. A principal diferença reside na capacidade do metal de dissolver carbono em altas temperaturas.

Adsorção Superficial em Cobre (Cu)

O cobre tem uma solubilidade de carbono muito baixa. Isso significa que os átomos de carbono não se dissolvem no metal a granel. Em vez disso, eles permanecem na superfície e se auto-organizam. Este processo é em grande parte autolimitante, geralmente parando assim que uma camada única completa de grafeno é formada, tornando o cobre o substrato ideal para produzir grafeno monocamada de alta qualidade.

Difusão e Segregação em Níquel (Ni)

Em contraste, o níquel tem uma alta solubilidade de carbono. Em altas temperaturas, os átomos de carbono se dissolvem e se difundem para o interior da folha de níquel. Quando o sistema é resfriado, a solubilidade diminui, e o carbono absorvido "precipita" ou segrega de volta para a superfície, formando a camada de grafeno. Este processo é mais difícil de controlar e pode resultar em múltiplas camadas ou filmes menos uniformes.

Compreendendo as Vantagens e Desafios

Embora a CVD seja o principal método para a produção de grafeno de alta qualidade, é essencial compreender suas limitações práticas.

Qualidade vs. Custo

A CVD é considerada relativamente barata para a produção de filmes de grande área em comparação com métodos como a esfoliação mecânica ("o método da fita adesiva"). No entanto, alcançar grafeno puro e sem defeitos ainda requer equipamentos caros e controle preciso sobre parâmetros do processo como temperatura, pressão e fluxo de gás.

O Problema da Transferência

O grafeno é cultivado em uma folha de metal, mas para a maioria das aplicações eletrônicas, ele precisa estar em um substrato isolante como o silício. O processo de transferir o frágil filme de espessura de um único átomo do metal para seu destino final é um grande desafio. Esta etapa pode introduzir rugas, rasgos e contaminação, degradando as propriedades excepcionais do material.

Controlando as Propriedades Finais

As características elétricas do grafeno dependem muito de fatores como o número de camadas e o ângulo de torção entre elas, se múltiplas camadas se formarem. O ajuste fino do processo CVD para controlar esses fatores com perfeita consistência continua sendo uma área significativa de pesquisa e desenvolvimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de produção de grafeno depende inteiramente dos requisitos da aplicação final.

- Se o seu foco principal são eletrônicos de próxima geração, sensores ou filmes condutores transparentes: A CVD é o único método viável porque fornece os filmes monocamada essenciais de grande área, alta qualidade e uniformes.

- Se o seu foco principal são materiais a granel como compósitos, tintas condutoras ou aditivos para baterias: Métodos como a esfoliação em fase líquida são frequentemente mais econômicos, pois a perfeição absoluta de uma folha de camada única é menos crítica do que a produção de grandes quantidades de flocos de grafeno.

Em última análise, a força da CVD reside em sua capacidade única de cultivar uma folha de grafeno contínua e de alta qualidade, tornando-a a técnica de produção fundamental para o futuro da eletrônica.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Objetivo do Processo | Crescer folhas de grafeno contínuas, com espessura de um único átomo |

| Componentes Chave | Forno de alta temperatura, substrato metálico (ex: Cu, Ni), gás fonte de carbono (ex: CH₄) |

| Principal Vantagem | Produz filmes de grande área e uniformes essenciais para eletrônicos |

| Principal Desafio | Transferir o filme frágil para um substrato isolante sem danos |

| Ideal Para | Eletrônicos de próxima geração, sensores, filmes condutores transparentes |

Pronto para integrar grafeno de alta qualidade em sua P&D ou produção?

A natureza controlada e escalável da Deposição Química de Vapor é fundamental para liberar o potencial do grafeno em aplicações avançadas. A KINTEK é especializada em equipamentos de laboratório precisos e consumíveis necessários para processos CVD confiáveis, atendendo às necessidades exigentes da ciência dos materiais e laboratórios de eletrônica.

Entre em contato conosco hoje para discutir como nossas soluções podem ajudá-lo a obter um crescimento consistente e de alta qualidade de grafeno para seus projetos mais inovadores.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos