Em essência, a Deposição Química de Vapor (CVD) é um processo altamente controlado para construir materiais, incluindo nanomateriais, de baixo para cima. Envolve a introdução de gases reativos (precursores) numa câmara onde se decompõem e depositam numa superfície aquecida (substrato), formando uma película sólida ou estrutura de alta pureza, como um nanofio.

A CVD não é apenas uma técnica de revestimento; é um método de fabricação fundamental para nanomateriais de alto desempenho. A sua principal força reside na sua excecional capacidade de controlar a estrutura, pureza e propriedades dos materiais a nível atómico, tornando-a indispensável para eletrónica avançada e ciência dos materiais.

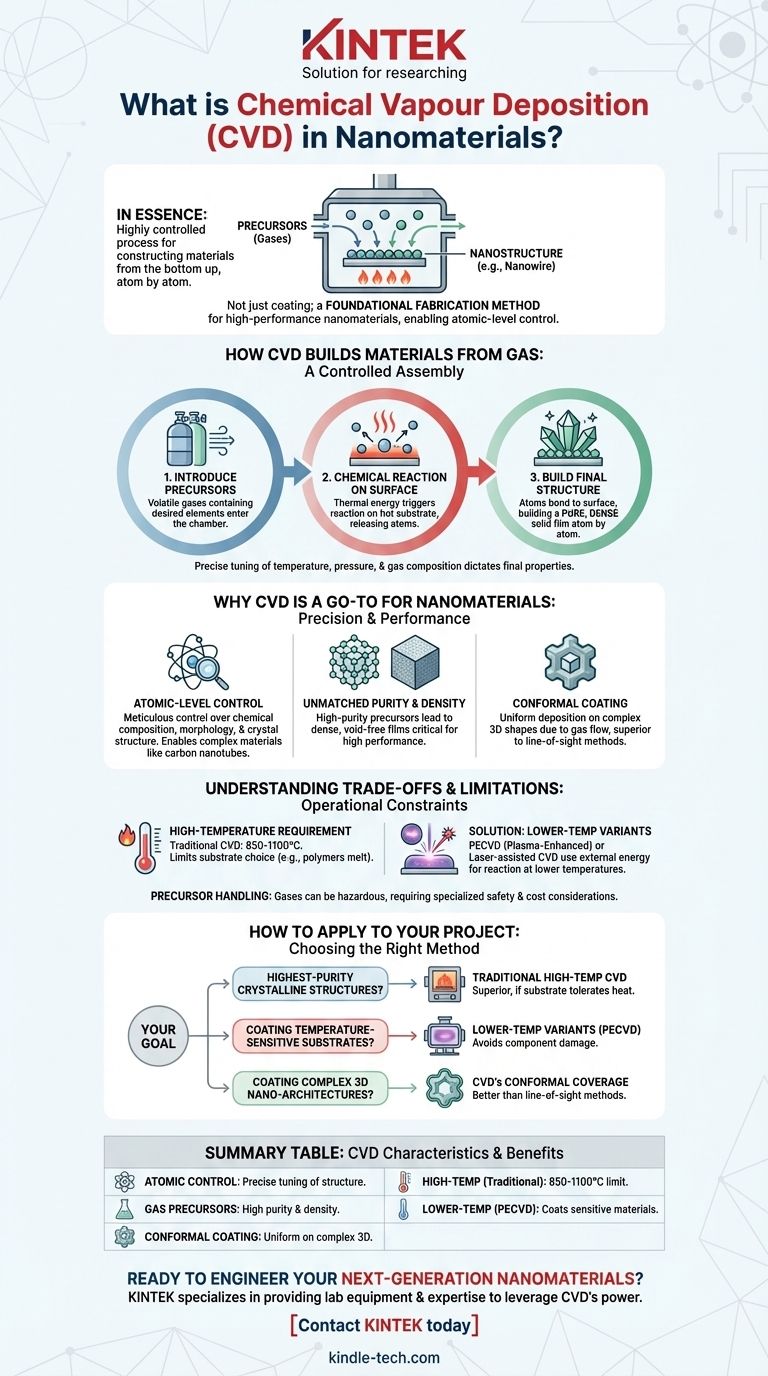

Como a CVD Constrói Materiais a Partir de Gás

Para entender por que a CVD é tão crucial para nanomateriais, devemos primeiro analisar o seu mecanismo fundamental. É um processo de montagem controlada, não apenas de aplicação.

O Princípio Central: Uma Reação Química Numa Superfície

O processo começa com a introdução de um ou mais gases precursores voláteis numa câmara de reação. Esses gases contêm os elementos que se deseja depositar.

Quando esses gases entram em contacto com um substrato aquecido, a energia térmica desencadeia uma reação química. Essa reação decompõe as moléculas precursoras, libertando os átomos desejados.

O Papel do Substrato

O substrato serve como base sobre a qual o novo material cresce. A sua temperatura é um parâmetro crítico que dita a taxa e a natureza da reação química.

Os átomos libertados dos precursores gasosos ligam-se então a esta superfície aquecida, criando uma camada sólida e estável.

Construindo a Estrutura Final

Com o tempo, este processo constrói uma película sólida átomo por átomo. Por ser construído a partir da fase gasosa, o material pode ser excecionalmente puro e denso.

Ao ajustar precisamente os parâmetros do processo — como temperatura, pressão e composição do gás — os engenheiros podem ditar as propriedades finais do material, desde a sua estrutura cristalina até à sua espessura.

Por que a CVD é uma Opção Preferencial para Nanomateriais

As características únicas do processo CVD tornam-no excecionalmente adequado para o exigente mundo da nanotecnologia, onde a precisão é primordial.

Controlo a Nível Atómico

A CVD permite um controlo meticuloso sobre o produto final. O ajuste dos parâmetros de deposição possibilita a fabricação de materiais com uma composição química, morfologia e estrutura cristalina específicas. É assim que materiais como nanotubos de carbono de parede única ou nanofios de GaN precisamente estruturados são cultivados.

Pureza e Densidade Incomparáveis

Como os precursores estão em estado gasoso, é possível usar fontes altamente refinadas, resultando em materiais finais de altíssima pureza. A deposição átomo por átomo também resulta em películas incrivelmente densas e livres de vazios, o que é crítico para aplicações de alto desempenho.

Revestimento Conforme em Formas Complexas

Uma das vantagens mais significativas da CVD é a sua capacidade de criar revestimentos conformes. Uma vez que os precursores gasosos fluem em torno de um objeto, a deposição ocorre uniformemente em todas as superfícies. Este efeito de "envolvimento" é essencial para revestir nanoestruturas tridimensionais complexas onde os métodos de linha de visão falhariam.

Compreendendo as Vantagens e Limitações

Nenhum processo é perfeito. Para usar a CVD de forma eficaz, é preciso entender as suas restrições operacionais e quando uma abordagem diferente pode ser necessária.

A Exigência de Alta Temperatura

A limitação mais significativa da CVD tradicional é a alta temperatura de reação, frequentemente entre 850-1100°C. Muitos materiais de substrato, particularmente polímeros ou certos componentes eletrónicos pré-processados, não conseguem suportar este calor sem derreter ou serem danificados.

A Solução: Variantes de Baixa Temperatura

Para superar a limitação do calor, foram desenvolvidas variantes. Técnicas como a CVD Assistida por Plasma (PECVD) ou a CVD assistida por laser usam uma fonte de energia externa (plasma ou laser) para iniciar a reação química, permitindo que a deposição ocorra a temperaturas muito mais baixas.

Manuseamento e Custo dos Precursores

Os gases precursores usados na CVD podem ser caros, tóxicos, corrosivos ou inflamáveis. Isso exige procedimentos de manuseamento e equipamentos de segurança especializados, o que pode aumentar o custo e a complexidade geral da operação.

Como Aplicar Isto ao Seu Projeto

A sua escolha do método de fabricação depende inteiramente dos requisitos do material e das limitações do substrato do seu objetivo específico.

- Se o seu foco principal é produzir estruturas cristalinas da mais alta pureza (como nanotubos de carbono de parede única): A CVD tradicional de alta temperatura é frequentemente o método superior, desde que o seu substrato possa tolerar o calor.

- Se o seu foco principal é revestir substratos sensíveis à temperatura (como polímeros ou certos eletrónicos): Deve explorar variantes de baixa temperatura, como a CVD Assistida por Plasma (PECVD), para evitar danificar o seu componente.

- Se o seu foco principal é revestir nanoarquiteturas tridimensionais complexas: A excelente cobertura conforme da CVD torna-a uma escolha muito melhor do que métodos de linha de visão como a pulverização catódica ou a evaporação.

Em última análise, dominar a CVD é sobre alavancar o seu controlo preciso para projetar os materiais do futuro, uma camada de cada vez.

Tabela Resumo:

| Característica da CVD | Benefício para Nanomateriais |

|---|---|

| Controlo a Nível Atómico | Ajuste preciso da composição, morfologia e estrutura cristalina (por exemplo, nanotubos de carbono). |

| Precursores em Fase Gasosa | Permite materiais finais de pureza e densidade excecionalmente elevadas. |

| Revestimento Conforme | Deposição uniforme em nanoestruturas 3D complexas, ao contrário dos métodos de linha de visão. |

| Exigência de Alta Temperatura | A CVD tradicional requer 850-1100°C, limitando a escolha do substrato. |

| Variantes de Baixa Temperatura (por exemplo, PECVD) | Permite o revestimento de materiais sensíveis à temperatura, como polímeros. |

Pronto para Projetar os Seus Nanomateriais de Próxima Geração com Precisão?

A Deposição Química de Vapor é a chave para desbloquear os materiais de alta pureza e alto desempenho necessários para aplicações de ponta em eletrónica, fotónica e ciência de materiais avançados. A KINTEK é especializada em fornecer o equipamento de laboratório e a experiência necessários para aproveitar o poder da CVD para o seu projeto específico.

Quer esteja a cultivar nanotubos de carbono, a depositar filmes finos em estruturas 3D complexas, ou precise de uma solução para substratos sensíveis à temperatura, a nossa equipa pode ajudá-lo a selecionar o sistema certo e a otimizar o seu processo.

Contacte a KINTEK hoje para discutir como o nosso equipamento de laboratório especializado e consumíveis podem ajudá-lo a alcançar controlo e qualidade inigualáveis na sua fabricação de nanomateriais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas