Em essência, a deposição química de vapor (CVD) para polímeros é um processo que constrói um revestimento polimérico fino e sólido sobre uma superfície diretamente a partir de um gás. Em vez de aplicar um polímero líquido, esta técnica introduz um ou mais gases precursores (monômeros) numa câmara de vácuo, onde eles reagem e se ligam quimicamente ao objeto alvo, formando um filme polimérico altamente puro e uniforme de baixo para cima.

A principal vantagem do CVD de polímeros não é apenas criar um revestimento, mas criar um que seja fundamentalmente diferente daqueles feitos por métodos líquidos. Ele permite filmes ultrafinos, perfeitamente conformes e excecionalmente puros em formas complexas, o que é impossível de conseguir simplesmente pintando ou mergulhando.

O Princípio Central: Construção a Partir do Gás

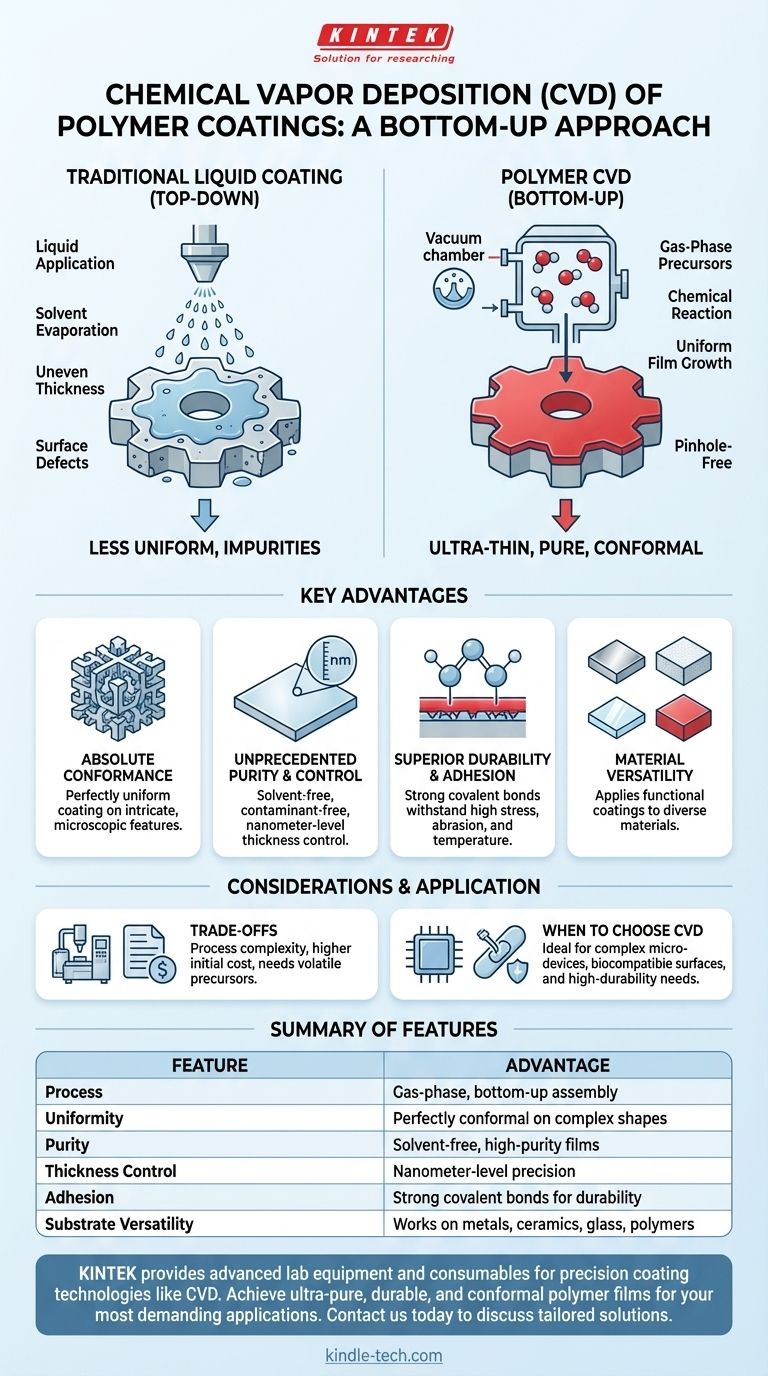

O poder do CVD reside no seu processo de montagem "de baixo para cima", que é fundamentalmente diferente dos métodos tradicionais "de cima para baixo", como pulverização ou revestimento por imersão.

Como Funciona

O processo envolve a introdução de gases precursores cuidadosamente selecionados numa câmara de baixa pressão contendo o objeto a ser revestido (o substrato).

Estes gases são então ativados, tipicamente por calor, fazendo com que sofram uma reação química diretamente na superfície do substrato. Esta reação constrói um filme polimérico sólido, molécula por molécula.

Como o filme é construído a partir de um gás, ele pode penetrar e revestir uniformemente até as características mais complexas, microscópicas ou de não-linha de visão de um objeto.

O Contraste com Revestimentos Líquidos

Revestimentos à base de líquido dependem de um solvente ou veículo que deve evaporar, o que pode deixar impurezas, criar defeitos de tensão superficial como furos de alfinete e resultar em espessura irregular, especialmente em cantos ou em peças intrincadas.

O CVD contorna totalmente estes problemas, operando num ambiente de vácuo limpo e isento de solventes, resultando num filme mais denso e mais perfeito.

Principais Vantagens do CVD de Polímeros

Esta abordagem em fase gasosa fornece um conjunto único de benefícios que são críticos para aplicações de alto desempenho.

Conformidade Absoluta em Superfícies Complexas

Como as moléculas de gás podem alcançar qualquer superfície exposta, o CVD cria uma camada polimérica de espessura perfeitamente uniforme. Isto é essencial para revestir itens complexos como implantes médicos, componentes eletrónicos ou sistemas microeletromecânicos (MEMS).

Pureza e Controlo Inéditos

O ambiente de vácuo e os gases precursores de alta pureza significam que o filme polimérico resultante está livre de solventes, aditivos ou contaminantes.

Além disso, o processo permite um controlo a nível de nanómetros da espessura final, tornando possível criar as camadas funcionais ultrafinas necessárias em ótica e eletrónica.

Durabilidade e Adesão Superiores

As reações químicas no CVD podem formar fortes ligações covalentes entre o revestimento polimérico e o material do substrato.

Isto resulta num revestimento altamente durável que adere excecionalmente bem, capaz de suportar alto estresse, abrasão e variações extremas de temperatura sem delaminar.

Versatilidade de Materiais

O CVD não se limita a um único tipo de substrato. O processo pode ser adaptado para aplicar revestimentos poliméricos funcionais a uma vasta gama de materiais, incluindo metais, cerâmicas, vidro e até outros polímeros.

Compreendendo as Desvantagens

Embora poderoso, o CVD é uma técnica especializada com considerações específicas. Não é um substituto universal para todos os métodos de revestimento.

Complexidade do Processo e Custo do Equipamento

O CVD requer equipamento sofisticado, incluindo câmaras de vácuo, controladores de fluxo de gás de precisão e sistemas de gestão de temperatura. Isto torna a configuração inicial mais complexa e dispendiosa do que as linhas de revestimento líquido tradicionais.

Limitações de Materiais

A maior limitação é a necessidade de precursores voláteis adequados. O polímero desejado deve ser formável a partir de gases monoméricos que possam ser sintetizados, manuseados com segurança e induzidos a reagir sob condições de processo controláveis. Nem todos os polímeros têm vias de CVD viáveis.

Distinção da Deposição Física de Vapor (PVD)

É importante não confundir CVD com PVD. No PVD, um material sólido é vaporizado (por exemplo, evaporado ou pulverizado) e transportado fisicamente para o substrato.

No CVD, o material é construído no substrato através de uma nova reação química. Esta distinção é crítica, pois o PVD é tipicamente usado para metais e cerâmicas duras, enquanto o CVD de polímeros é um campo especializado focado em filmes funcionais orgânicos.

Quando Escolher o CVD de Polímeros

A sua escolha de tecnologia de revestimento deve alinhar-se diretamente com o seu objetivo final. O CVD de polímeros é uma solução de alto valor para problemas que não podem ser resolvidos com métodos convencionais.

- Se o seu foco principal é revestir microdispositivos ou eletrónicos complexos: O CVD é ideal para criar camadas isolantes ou de passivação uniformes e sem furos em topografias intrincadas.

- Se o seu foco principal é criar superfícies biocompatíveis ultralimpa: O CVD fornece um método isento de solventes para funcionalizar implantes médicos ou material de laboratório, garantindo uma superfície de alta pureza que não libertará contaminantes.

- Se o seu foco principal é a durabilidade em ambientes agressivos: A forte adesão e a natureza densa e sem defeitos dos filmes de CVD tornam-nos superiores para proteger componentes sensíveis contra corrosão ou desgaste.

- Se o seu foco principal é o revestimento a granel de baixo custo de formas simples: Os métodos tradicionais como o revestimento por imersão ou pulverização são quase sempre mais económicos e suficientes para a tarefa.

Ao compreender os seus princípios, pode alavancar o CVD de polímeros para alcançar propriedades de superfície e desempenho de dispositivos que são simplesmente inatingíveis por outros meios.

Tabela de Resumo:

| Característica | Vantagem |

|---|---|

| Processo | Fase gasosa, montagem de baixo para cima |

| Uniformidade | Perfeitamente conforme em formas complexas |

| Pureza | Filmes isentos de solventes e de alta pureza |

| Controlo de Espessura | Precisão a nível de nanómetros |

| Adesão | Fortes ligações covalentes para durabilidade |

| Versatilidade do Substrato | Funciona em metais, cerâmicas, vidro, polímeros |

Precisa de um revestimento de alto desempenho para as aplicações mais exigentes do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo soluções para tecnologias de revestimento de precisão como o CVD. Quer esteja a desenvolver implantes médicos, microeletrónica ou dispositivos MEMS, a nossa experiência pode ajudá-lo a obter filmes poliméricos ultralimpos, duráveis e conformes. Contacte-nos hoje para discutir como podemos apoiar a inovação e eficiência do seu laboratório com soluções personalizadas.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Domos de Diamante CVD para Aplicações Industriais e Científicas

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais