Em essência, um forno de cerâmica é uma câmara de alta temperatura e termicamente isolada usada para transformar matérias-primas como a argila em objetos cerâmicos duros e duráveis. Frequentemente chamado de forno, seu propósito principal é aplicar calor controlado em um processo conhecido como queima, que causa mudanças químicas e físicas permanentes no material.

Um forno de cerâmica não é meramente um forno; é uma ferramenta de transformação. Sua função crítica é aplicar um cronograma de aquecimento preciso que transforma um material frágil e solúvel em água em um produto final forte, estável e muitas vezes impermeável.

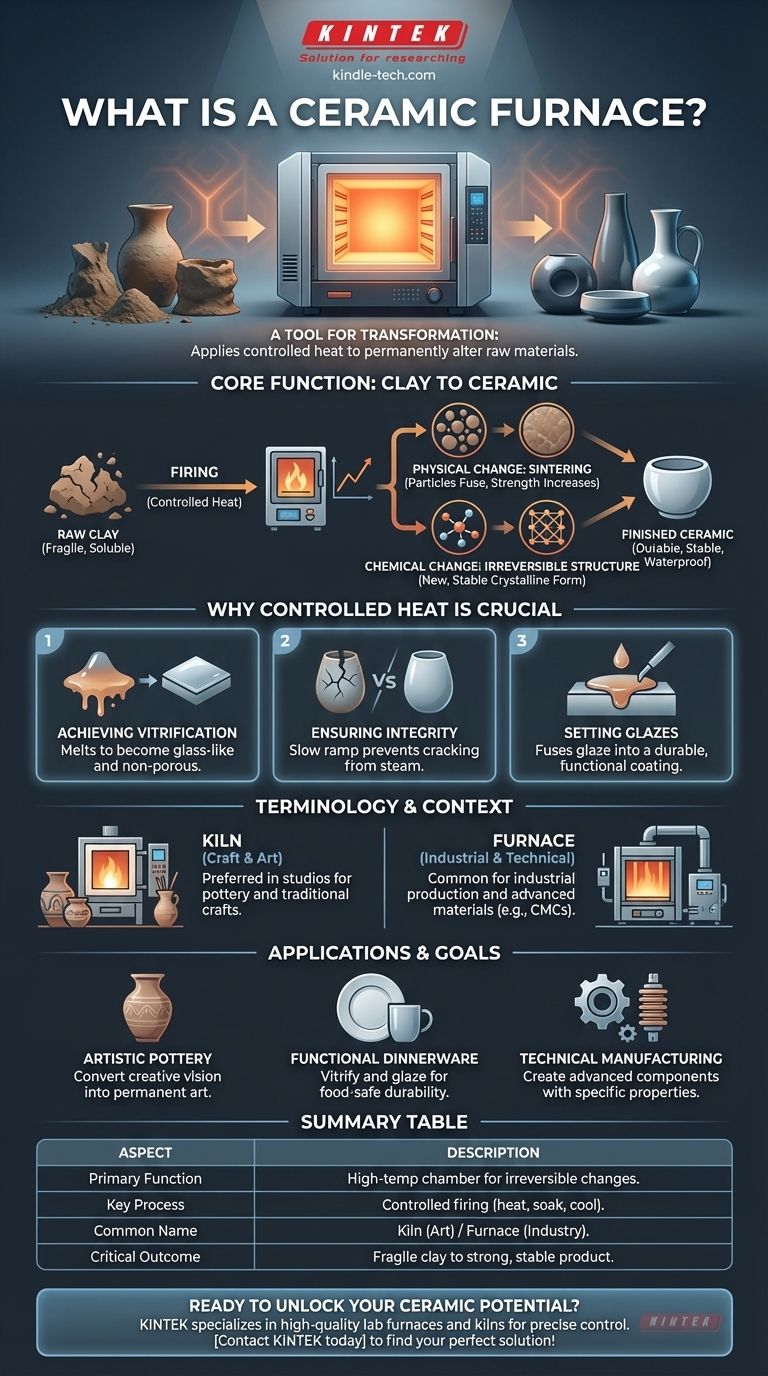

A Função Principal: Da Argila à Cerâmica

Um forno facilita uma mudança fundamental nas propriedades do material. Sem este processo de aquecimento controlado, um objeto de argila permaneceria frágil e se desintegraria na água.

O Processo de 'Queima'

Queima é o termo técnico para aquecer cerâmicas em um forno. Isso não é um simples aquecimento; envolve um cronograma cuidadosamente gerenciado de aumentos de temperatura, manutenções (chamadas de "soaks") e períodos de resfriamento.

Transformação Física

À medida que a temperatura aumenta, toda a água restante é expelida da argila. Em temperaturas mais altas, as partículas de argila começam a se fundir em um processo chamado sinterização. Essa fusão é o que confere à peça acabada sua força e dureza.

Transformação Química

O calor intenso altera a estrutura molecular dos minerais da argila. Essa mudança química é irreversível, fixando as partículas em uma nova estrutura cristalina estável e permanente que torna o objeto durável e impermeável à água.

Por que o Calor Controlado é Crucial

A precisão de um forno de cerâmica é o que separa uma queima bem-sucedida de um fracasso estilhaçado. A taxa de aquecimento e resfriamento é tão importante quanto a temperatura máxima atingida.

Alcançando a Vitrificação

Para muitos tipos de cerâmica, o objetivo é a vitrificação. Este é o ponto em que o material derrete o suficiente para se tornar vítreo e não poroso. Um forno permite ao usuário atingir e manter essa temperatura específica sem superaquecer e deformar o objeto.

Garantindo a Integridade Estrutural

Se a argila for aquecida muito rapidamente, qualquer água retida pode se transformar em vapor e fazer com que o objeto rache ou até exploda. Uma rampa de temperatura lenta e controlada, gerenciada pelo controlador do forno, é essencial para permitir que a umidade escape com segurança.

Assentando Esmaltes

Esmaltes são essencialmente uma forma de vidro aplicada à superfície de uma peça de cerâmica. O forno derrete esses minerais em pó em um revestimento liso e líquido que se funde ao corpo de argila, criando uma superfície decorativa e funcional.

Entendendo a Terminologia: Forno vs. Kiln

Embora os termos sejam frequentemente usados intercambiavelmente, o contexto pode criar uma distinção sutil. Compreender isso ajuda a esclarecer sua aplicação.

Uso Comum em Artesanato

No mundo da olaria, arte e cerâmica tradicional, o termo kiln (forno) é esmagadoramente preferido. Esta é a palavra que você ouvirá com mais frequência em estúdios e salas de aula.

Contexto Industrial e Técnico

O termo forno é mais comum em ambientes industriais e científicos. É frequentemente usado ao discutir a produção de materiais avançados como Compósitos de Matriz Cerâmica (CMCs), isoladores ou outros componentes técnicos onde propriedades de engenharia precisas são primordiais.

Como Aplicar Isso ao Seu Objetivo

O propósito de um forno de cerâmica é consistente, mas seu papel parece diferente dependendo do seu objetivo.

- Se o seu foco principal é a cerâmica artística: Você precisa de um forno para converter sua visão criativa de argila frágil em uma obra de arte permanente.

- Se o seu foco principal é a louça funcional: O forno é essencial para vitrificar a argila e derreter o esmalte, o que torna suas peças seguras para alimentos, impermeáveis e duráveis o suficiente para o uso diário.

- Se o seu foco principal é a fabricação técnica: Um forno de alta temperatura é uma ferramenta industrial crítica para criar componentes cerâmicos avançados com propriedades específicas de resistência ao calor e estruturais.

Em última análise, um forno de cerâmica é o instrumento essencial que desbloqueia a forma e função finais e permanentes de qualquer objeto cerâmico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Primária | Uma câmara de alta temperatura para queimar cerâmicas, causando mudanças químicas e físicas irreversíveis. |

| Processo Chave | Aquecimento controlado (queima) para expelir água, sinterizar partículas de argila e alcançar a vitrificação. |

| Nome Comum | Forno (em contextos de arte/artesanato); Fornalha (em contextos industriais/técnicos). |

| Resultado Crítico | Transforma argila frágil e solúvel em água em produtos finais fortes, estáveis e muitas vezes impermeáveis. |

Pronto para liberar o potencial dos seus projetos de cerâmica?

Seja você um artista criando cerâmica, um fabricante produzindo louças funcionais ou um engenheiro desenvolvendo cerâmicas técnicas avançadas, o forno certo é fundamental para o seu sucesso. A KINTEK é especializada em fornos e fornalhas de laboratório de alta qualidade, projetados para controle preciso de temperatura e desempenho confiável.

Fornecemos as ferramentas essenciais para sinterização, vitrificação e queima de esmaltes, garantindo que seus materiais atinjam a força, durabilidade e propriedades desejadas. Deixe nossa experiência em equipamentos de laboratório apoiar seu processo criativo ou industrial do início ao fim.

Entre em contato com a KINTEK hoje para encontrar a solução perfeita de forno de cerâmica para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno com atmosfera controlada de correia de malha

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos