Em sua essência, um forno de calcinação é um forno industrial de alta temperatura que aquece um material sólido a uma temperatura precisa, logo abaixo do seu ponto de fusão. Este aquecimento controlado não visa liquefazer o material, mas sim induzir uma mudança química ou física, como a decomposição térmica ou a remoção de uma fração volátil.

O propósito crítico de um forno de calcinação não é simplesmente aquecer uma substância, mas alterá-la fundamentalmente. Ao aplicar calor cuidadosamente sem derreter, esses fornos removem a umidade, quebram compostos químicos e purificam materiais para uso industrial.

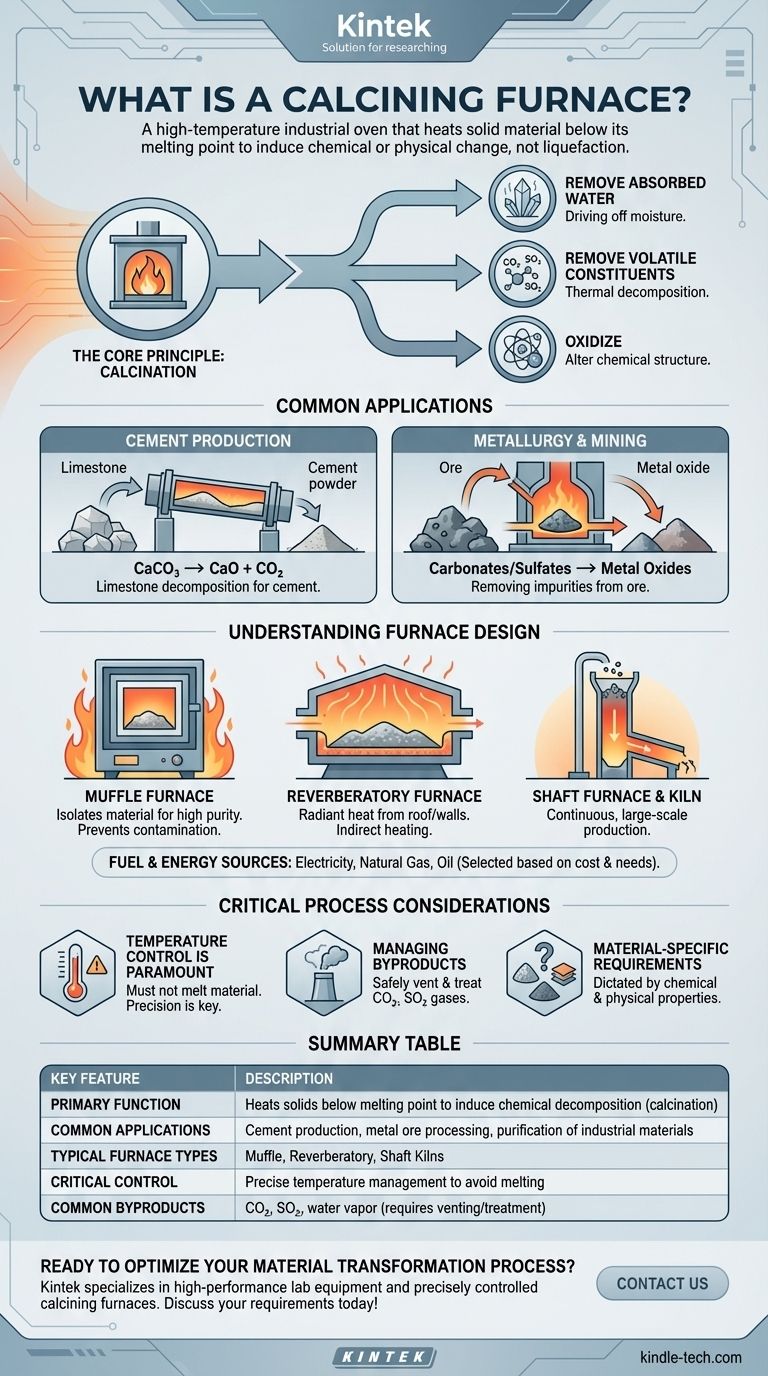

O Princípio Central da Calcinação

O que é Calcinação?

Calcinação é um processo de tratamento térmico aplicado a minérios e outros materiais sólidos. A característica definidora é aquecer a substância a uma alta temperatura, mas mantendo-a abaixo do seu ponto de fusão.

Isso desencadeia a "decomposição térmica", onde apenas o calor quebra a estrutura química do material.

Objetivos Principais do Processo

O objetivo da calcinação é tipicamente um de três resultados:

- Remoção de água absorvida (remoção de umidade "livre" ou ligada ao cristal).

- Remoção de constituintes voláteis como dióxido de carbono (CO₂) ou dióxido de enxofre (SO₂).

- Oxidação de uma parte ou da totalidade da substância.

Aplicações Comuns em Várias Indústrias

Produção de Cimento

O uso mais difundido da calcinação é na fabricação de cimento. Neste processo, um forno ou forno de calcinação aquece o calcário (carbonato de cálcio, CaCO₃).

O calor decompõe o calcário em óxido de cálcio (CaO), também conhecido como cal viva, e libera gás dióxido de carbono. Este óxido de cálcio é o ingrediente principal do cimento.

Metalurgia e Mineração

A calcinação é uma etapa fundamental na extração de metais de certos minérios. Por exemplo, minérios extraídos como carbonatos ou sulfatos são aquecidos em um forno.

Este processo remove o grupo carbonato ou sulfato, deixando para trás um óxido metálico que pode ser mais facilmente reduzido ao metal puro.

Compreendendo o Projeto do Forno

Configurações Comuns de Forno

Embora os projetos variem dependendo do material específico e do resultado desejado, a maioria dos fornos de calcinação se enquadra em uma de três categorias:

- Fornos Muflas: Estes isolam o material do combustível e dos subprodutos da combustão, ideais para processos que exigem alta pureza.

- Fornos Reverberatórios: O calor é irradiado do teto e das paredes para o material, permitindo aquecimento indireto.

- Fornos de Coluna e Fornos Túnel: O material é alimentado no topo de uma câmara vertical e aquecido à medida que se move para baixo, frequentemente usado para produção contínua em larga escala.

Fontes de Combustível e Energia

A fonte de energia para um forno de calcinação é selecionada com base nos requisitos da aplicação, custo e disponibilidade. Combustíveis comuns incluem eletricidade, gás natural e óleo.

Considerações Críticas do Processo

O Controle de Temperatura é Fundamental

Todo o processo depende do gerenciamento preciso da temperatura. Superaquecer o material além do seu ponto de fusão anularia o propósito da calcinação, resultando em uma massa fundida e inutilizável em vez de um pó ou sólido decomposto.

Gerenciamento de Subprodutos

O processo de decomposição libera grandes volumes de gás, como CO₂ ou SO₂. Um sistema de forno adequadamente projetado deve incluir provisões para ventilar com segurança e, quando necessário, tratar esses subprodutos gasosos.

Requisitos Específicos do Material

A temperatura exata e a duração do processo de calcinação são ditadas inteiramente pelas propriedades químicas e físicas do material que está sendo tratado. O que funciona para o calcário não funcionará para um minério metálico.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o objetivo final é fundamental para selecionar a abordagem correta.

- Se o seu foco principal for a produção de commodities a granel (por exemplo, cimento): Um sistema de alimentação contínua, como um forno túnel, é projetado para o alto rendimento e eficiência que você precisa.

- Se o seu foco principal for o processamento de material de alta pureza: Um forno mufla é a escolha ideal, pois evita a contaminação pela combustão do combustível.

- Se o seu foco principal for a extração de um metal específico de um minério: O tipo de forno e o perfil de temperatura devem ser combinados precisamente com a composição química do minério.

Em última análise, dominar a calcinação é usar calor controlado para transformar a química de um material, e não apenas sua temperatura.

Tabela Resumo:

| Característica Principal | Descrição |

|---|---|

| Função Primária | Aquece sólidos abaixo do ponto de fusão para induzir a decomposição química (calcinação) |

| Aplicações Comuns | Produção de cimento, processamento de minério metálico, purificação de materiais industriais |

| Tipos Típicos de Forno | Mufla, Reverberatório, Fornos de Coluna |

| Parâmetro de Controle Crítico | Gerenciamento preciso da temperatura para evitar a fusão |

| Subprodutos Comuns | CO₂, SO₂, vapor d'água (requer ventilação/tratamento) |

Pronto para otimizar seu processo de transformação de materiais? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de calcinação com controle preciso para cimento, metalurgia e aplicações de alta pureza. Nossos especialistas ajudarão você a selecionar a configuração de forno ideal — seja você necessitando de fornos mufla sem contaminação para pureza ou fornos contínuos para produção em massa. Entre em contato conosco hoje para discutir suas necessidades específicas de calcinação e aumentar sua eficiência operacional!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos