A temperatura ideal de brasagem para alumínio não é um valor único, mas uma faixa estreita ditada pela liga de enchimento específica que está sendo usada. Tipicamente, este processo ocorre entre 570°C e 620°C (1060°F a 1150°F). Esta temperatura deve ser alta o suficiente para derreter o metal de enchimento, mas permanecer com segurança abaixo do ponto de fusão das peças de base de alumínio para evitar que elas colapsem.

O principal desafio da brasagem de alumínio é gerenciar a janela de temperatura extremamente estreita entre o ponto de fusão do metal de enchimento e o ponto de fusão do metal base. O sucesso depende menos de atingir um número específico e mais de um controle preciso da temperatura em toda a junta.

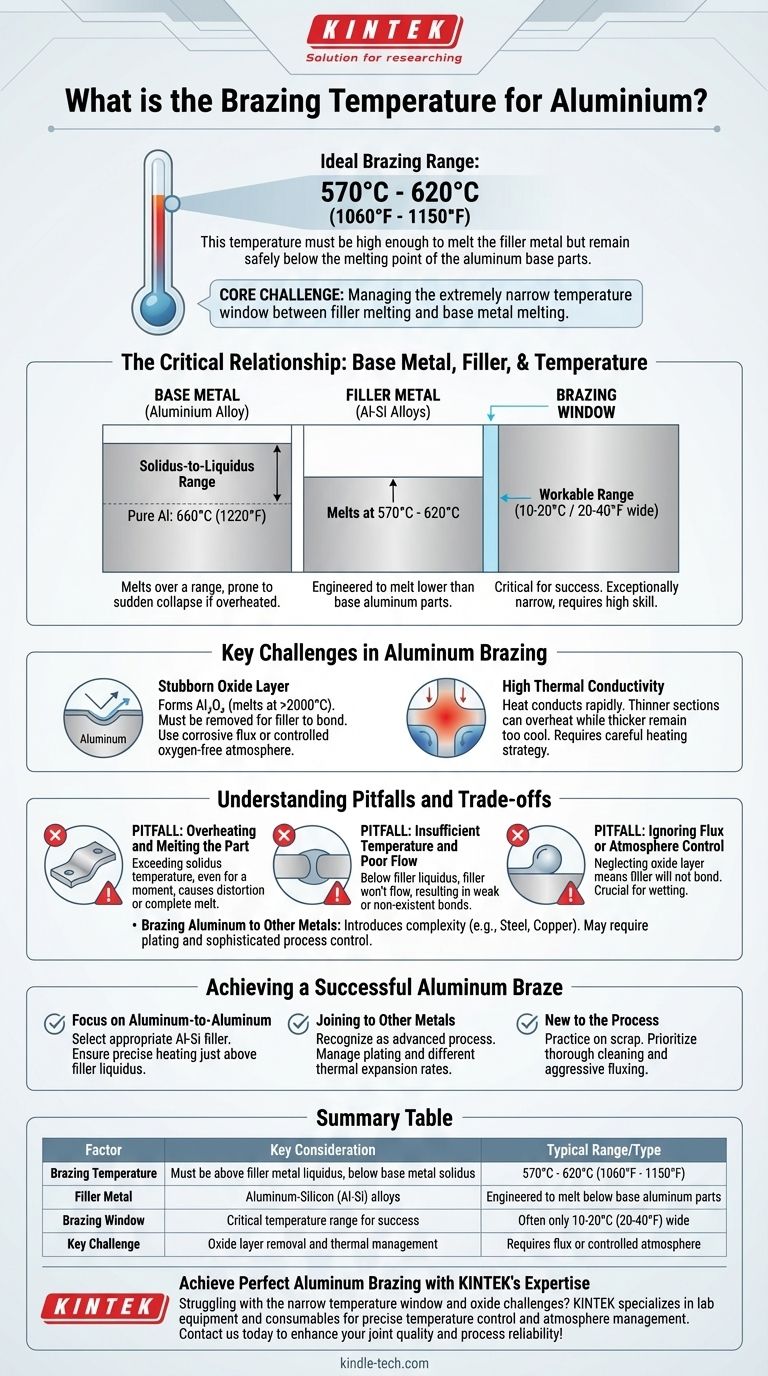

A Relação Crítica: Metal Base, Enchimento e Temperatura

Para brasar qualquer metal, você deve aquecer o conjunto a uma temperatura que derreta um metal de enchimento, que então flui para a junta por ação capilar. Para o alumínio, este processo é particularmente sensível.

Compreendendo o Ponto de Fusão do Alumínio

O alumínio puro tem um ponto de fusão distinto de 660°C (1220°F). No entanto, as ligas usadas na fabricação não o têm; elas derretem em uma faixa de solidus-liquidus.

O solidus é a temperatura na qual a liga começa a derreter. O liquidus é a temperatura na qual ela se torna totalmente líquida. Esta faixa pode ser muito estreita, tornando o material propenso a um colapso súbito se superaquecido.

O Papel do Metal de Enchimento

A brasagem de alumínio usa metais de enchimento que são tipicamente ligas de alumínio-silício (Al-Si). Estes são projetados para derreter a uma temperatura inferior à das peças de alumínio base.

Ligas de enchimento comuns de Al-Si derretem na faixa de 570°C a 620°C (1060°F a 1150°F). A temperatura exata do processo de brasagem é escolhida para ser ligeiramente acima da temperatura liquidus do enchimento específico que você está usando.

Definindo a "Janela de Brasagem"

A "janela de brasagem" é a faixa de temperatura viável acima do ponto de fusão do enchimento, mas abaixo do ponto solidus do metal base.

Para o alumínio, esta janela é excepcionalmente estreita, muitas vezes de apenas 10-20°C (20-40°F). Esta natureza implacável é a principal razão pela qual a brasagem de alumínio é considerada um processo altamente especializado.

Principais Desafios na Brasagem de Alumínio

Atingir a temperatura correta é apenas parte da solução. Você também deve superar as propriedades químicas e físicas inerentes do alumínio.

A Camada de Óxido Teimosa

O alumínio forma instantaneamente uma camada resistente e transparente de óxido de alumínio (Al₂O₃) em sua superfície. Este óxido derrete a mais de 2000°C (3600°F), muito acima da temperatura de brasagem.

Esta camada de óxido deve ser removida para que o metal de enchimento molhe e se ligue ao alumínio base. Isso é realizado usando um fluxo corrosivo ou brasando em uma atmosfera controlada e sem oxigênio (vácuo ou gás inerte).

Alta Condutividade Térmica

O alumínio conduz o calor muito rapidamente e eficientemente. Isso pode dificultar o aquecimento de todo o conjunto da junta a uma temperatura de brasagem uniforme.

Seções mais finas podem superaquecer e derreter facilmente, enquanto seções mais espessas permanecem muito frias para o metal de enchimento fluir corretamente. Isso requer uma estratégia de aquecimento cuidadosamente planejada.

Compreendendo as Armadilhas e Compromissos

O controle preciso da temperatura é inegociável. Mesmo pequenos desvios podem levar à falha completa.

Armadilha: Superaquecimento e Fusão da Peça

Este é o modo de falha mais comum e catastrófico. Exceder a temperatura solidus do metal base, mesmo por um momento, pode fazer com que a peça se distorça ou derreta completamente, especialmente dada a faixa de trabalho estreita.

Armadilha: Temperatura Insuficiente e Fluxo Ruim

Se o conjunto não for aquecido a uma temperatura ligeiramente acima do ponto liquidus do enchimento, o enchimento não se tornará fluido o suficiente. Ele falhará em fluir para a junta por ação capilar, resultando em uma ligação parcial, fraca ou inexistente.

Armadilha: Ignorar o Fluxo ou o Controle da Atmosfera

Concentrar-se apenas na temperatura enquanto negligencia a camada de óxido é uma receita para o fracasso. Sem o fluxo adequado ou controle da atmosfera, o metal de enchimento simplesmente se aglomerará na superfície e não se ligará ao alumínio.

Brasagem de Alumínio a Outros Metais

Embora possível, unir alumínio a metais dissimilares como aço ou cobre introduz uma complexidade significativa. Como as referências observam, metais como titânio e níquel podem ser brasados diretamente, mas outros requerem pré-revestimento. Isso altera as propriedades térmicas e exige um controle de processo ainda mais sofisticado.

Alcançando uma Brasagem de Alumínio Bem-Sucedida

Sua abordagem deve ser determinada pelos materiais que você está unindo e seu nível de experiência. Baseie sua estratégia nos princípios, não apenas em um único valor de temperatura.

- Se seu foco principal é unir alumínio com alumínio: Selecione a liga de enchimento Al-Si apropriada e certifique-se de que seu processo de aquecimento possa manter precisamente uma temperatura logo acima do ponto liquidus desse enchimento.

- Se seu foco principal é unir alumínio a outros metais: Reconheça que este é um processo avançado onde o revestimento do metal dissimilar e o gerenciamento de diferentes taxas de expansão térmica são tão críticos quanto o controle de temperatura.

- Se você é novo no processo: Pratique em material de sucata para desenvolver uma sensibilidade sobre a rapidez com que o alumínio absorve calor e priorize a limpeza completa e o fluxo agressivo para gerenciar a camada de óxido.

Em última análise, uma brasagem de alumínio bem-sucedida é uma demonstração de controle – sobre temperatura, química e distribuição de calor.

Tabela Resumo:

| Fator | Consideração Chave | Faixa/Tipo Típico |

|---|---|---|

| Temperatura de Brasagem | Deve estar acima do liquidus do metal de enchimento, abaixo do solidus do metal base | 570°C a 620°C (1060°F a 1150°F) |

| Metal de Enchimento | Ligas de Alumínio-Silício (Al-Si) | Projetado para derreter abaixo das peças de alumínio base |

| Janela de Brasagem | Faixa crítica de temperatura para o sucesso | Muitas vezes, apenas 10-20°C (20-40°F) de largura |

| Desafio Chave | Remoção da camada de óxido e gerenciamento térmico | Requer fluxo ou atmosfera controlada |

Obtenha uma Brasagem de Alumínio Perfeita com a Expertise da KINTEK

Lutando com a janela de temperatura estreita e os desafios de óxido da brasagem de alumínio? A KINTEK é especializada em equipamentos e consumíveis de laboratório que fornecem o controle preciso de temperatura e gerenciamento de atmosfera que seu laboratório precisa para resultados de brasagem impecáveis. Nossas soluções ajudam você a evitar armadilhas comuns, como o derretimento de peças e o fluxo deficiente do enchimento.

Entre em contato conosco hoje para discutir como nossos equipamentos especializados de brasagem podem aprimorar a qualidade de suas juntas e a confiabilidade do processo!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Qual o papel de um forno a vácuo no processo de secagem de precursores de ZIF-67? Garanta a Pureza para Síntese de Alta Qualidade

- Do que depende a resistência da soldagem por brasagem? Domine as 3 Chaves para uma Junta Forte

- Qual é o papel dos fornos de tratamento térmico de alta temperatura na ligação por difusão de compósitos Ti-clad V-4Cr-4Ti?

- Qual o papel dos fornos a vácuo industriais no pré-tratamento de pó LPBF? Otimize sua fabricação aditiva de metal

- Porquê um forno a vácuo? Obtenha Controlo Absoluto para Qualidade Superior de Materiais

- Quais são as desvantagens de um forno contínuo? Custos Elevados e Inflexibilidade Explicados

- Por que você faz brasagem a vácuo? Alcance Integridade Superior de Juntas para Componentes de Missão Crítica