Em essência, o PVD azul não é uma tinta ou um corante, mas um revestimento de superfície altamente durável criado pela ligação de uma fina camada cerâmica a um objeto em uma câmara de vácuo de alta tecnologia. Este processo, conhecido como Deposição Física de Vapor (PVD), produz um acabamento azul vibrante que é parte integrante da própria superfície, oferecendo melhorias significativas na resistência ao desgaste e à corrosão.

O conceito central a ser compreendido é que o PVD é um processo de fabricação, não apenas uma cor. Ele usa um material sólido vaporizado para criar uma película fina e protetora, e o "azul" é um resultado específico desse processo, valorizado tanto por sua atratividade estética quanto por sua resistência funcional.

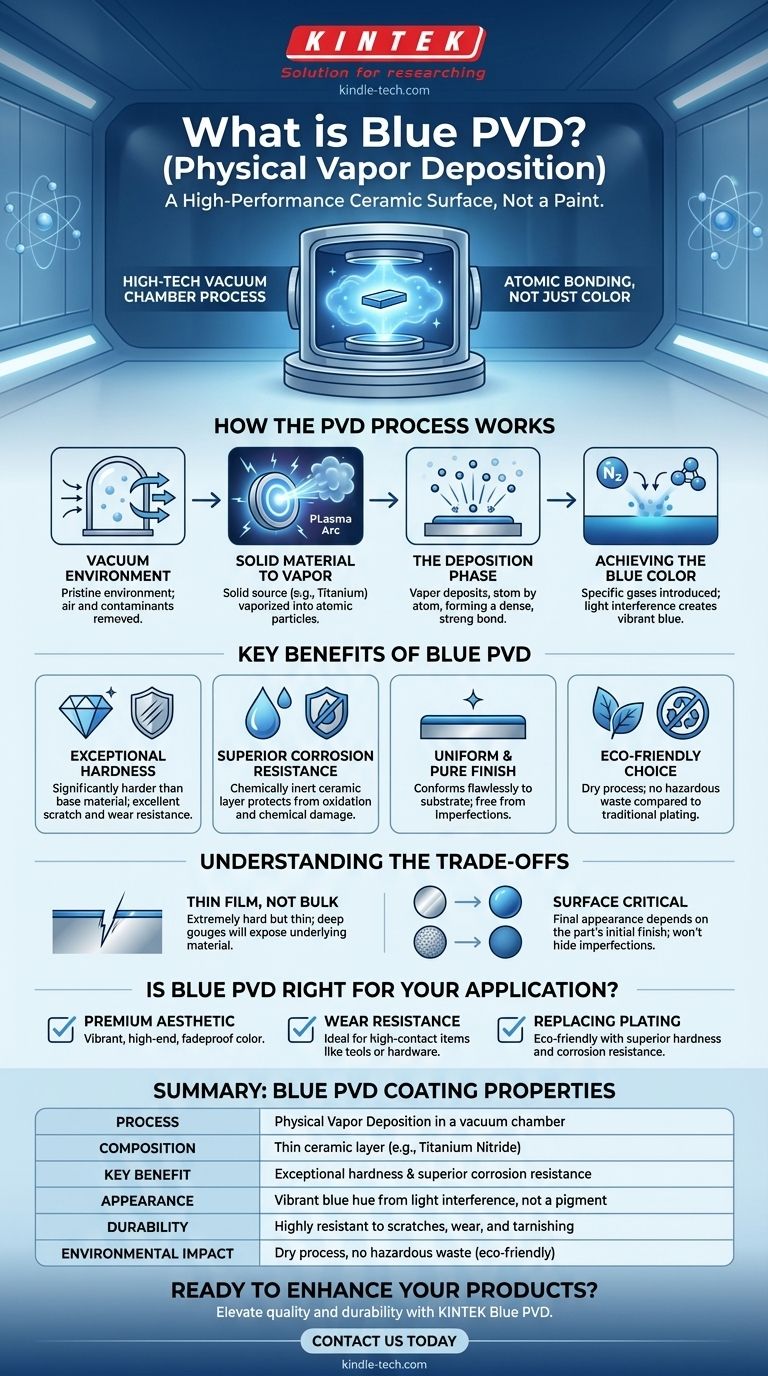

Como Funciona o Processo PVD

A Deposição Física de Vapor é uma técnica sofisticada que altera fundamentalmente as propriedades da superfície de um material. Todo o processo ocorre dentro de uma câmara de vácuo selada para garantir pureza absoluta.

O Ambiente de Vácuo

Primeiro, o componente a ser revestido é colocado em uma câmara de vácuo. Todo o ar é bombeado para criar um ambiente intocado, livre de contaminantes que poderiam interferir na adesão e uniformidade do revestimento.

De Material Sólido a Vapor

Um material de origem sólida, frequentemente um metal como titânio ou zircônio, é então vaporizado usando calor ou um plasma de alta energia. Isso transforma o material sólido em uma nuvem de partículas atômicas.

A Fase de Deposição

Este material vaporizado é então depositado, átomo por átomo, na superfície do componente. Ele forma uma ligação molecular extremamente forte com o substrato, criando uma película fina densa, dura e uniforme.

Alcançando a Cor Azul

A cor azul não é um pigmento. Ela é alcançada pela introdução precisa de gases reativos específicos (como nitrogênio) durante a fase de deposição. O composto cerâmico resultante (por exemplo, nitreto de titânio) e a espessura exata do filme determinam como ele reflete a luz, produzindo a tonalidade azul característica.

Principais Benefícios do PVD Azul

Comparado aos métodos de revestimento tradicionais, como galvanoplastia ou pintura, o PVD oferece um conjunto distinto de vantagens que o tornam uma escolha preferencial para aplicações de alto desempenho.

Dureza Excepcional

Os revestimentos PVD são significativamente mais duros do que o material base que cobrem e muito mais duráveis do que a maioria dos outros tipos de revestimento. Isso proporciona excelente resistência a arranhões e ao desgaste diário.

Resistência Superior à Corrosão

A camada cerâmica depositada é quimicamente inerte, formando uma barreira eficaz que protege o material subjacente da oxidação, do embaçamento e de danos causados por produtos químicos comuns.

Acabamento Uniforme e Puro

Como o revestimento é aplicado a vácuo em nível atômico, ele se adapta perfeitamente à superfície subjacente. O acabamento é excepcionalmente puro e livre das imperfeições que podem ocorrer com processos de aplicação úmida.

Uma Escolha Ecologicamente Correta

O PVD é um processo a seco que não produz resíduos perigosos, tornando-o uma alternativa muito mais ecologicamente responsável aos processos eletroquímicos tradicionais, como o cromagem.

Compreendendo as Desvantagens

Embora poderoso, o processo PVD possui características importantes de entender para definir as expectativas corretas.

É uma Película Fina, Não um Material em Massa

O revestimento PVD é extremamente duro, mas também muito fino. Um arranhão ou sulco profundo que penetre o revestimento exporá o material do substrato por baixo. Ele melhora as propriedades da superfície, mas não altera o material central.

A Superfície Subjacente é Crítica

A aparência final de um revestimento PVD depende diretamente do acabamento da peça que ele cobre. Uma superfície polida resultará em um acabamento azul brilhante, enquanto uma superfície escovada ou jateada produzirá um azul fosco. O processo PVD não esconderá arranhões ou imperfeições existentes.

O PVD Azul é a Escolha Certa para Sua Aplicação?

A escolha deste acabamento depende inteiramente dos objetivos do seu projeto.

- Se o seu foco principal é uma estética premium: O PVD azul oferece uma cor vibrante e sofisticada que é muito mais durável e resistente ao desbotamento do que a pintura ou a anodização.

- Se o seu foco principal é a resistência ao desgaste: O revestimento aumenta significativamente a dureza da superfície, tornando-o ideal para itens de alto contato, como caixas de relógios, ferramentas ou ferragens decorativas.

- Se você está substituindo o revestimento tradicional: O PVD oferece um processo mais ecológico com desempenho superior em dureza e resistência à corrosão.

Em última análise, o PVD azul é uma tecnologia de acabamento sofisticada que mescla ciência avançada de materiais com estética de alta qualidade.

Tabela Resumo:

| Propriedade | Revestimento PVD Azul |

|---|---|

| Processo | Deposição Física de Vapor em câmara de vácuo |

| Composição | Fina camada cerâmica (ex: Nitreto de Titânio) |

| Benefício Chave | Dureza excepcional e resistência superior à corrosão |

| Aparência | Tonalidade azul vibrante por interferência de luz, não um pigmento |

| Durabilidade | Altamente resistente a arranhões, desgaste e embaçamento |

| Impacto Ambiental | Processo a seco, sem resíduos perigosos (ecológico) |

Pronto para aprimorar seus produtos com um acabamento durável e de alto desempenho?

O revestimento PVD azul da KINTEK oferece uma estética premium e resistência funcional superior que supera o revestimento e a pintura tradicionais. Seja você fabricante de relógios, ferramentas, dispositivos médicos ou ferragens decorativas, nossa experiência em equipamentos de laboratório e tecnologias de revestimento de superfície garante um acabamento impecável e durável, adaptado às suas especificações.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem elevar a qualidade e a durabilidade do seu produto. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura