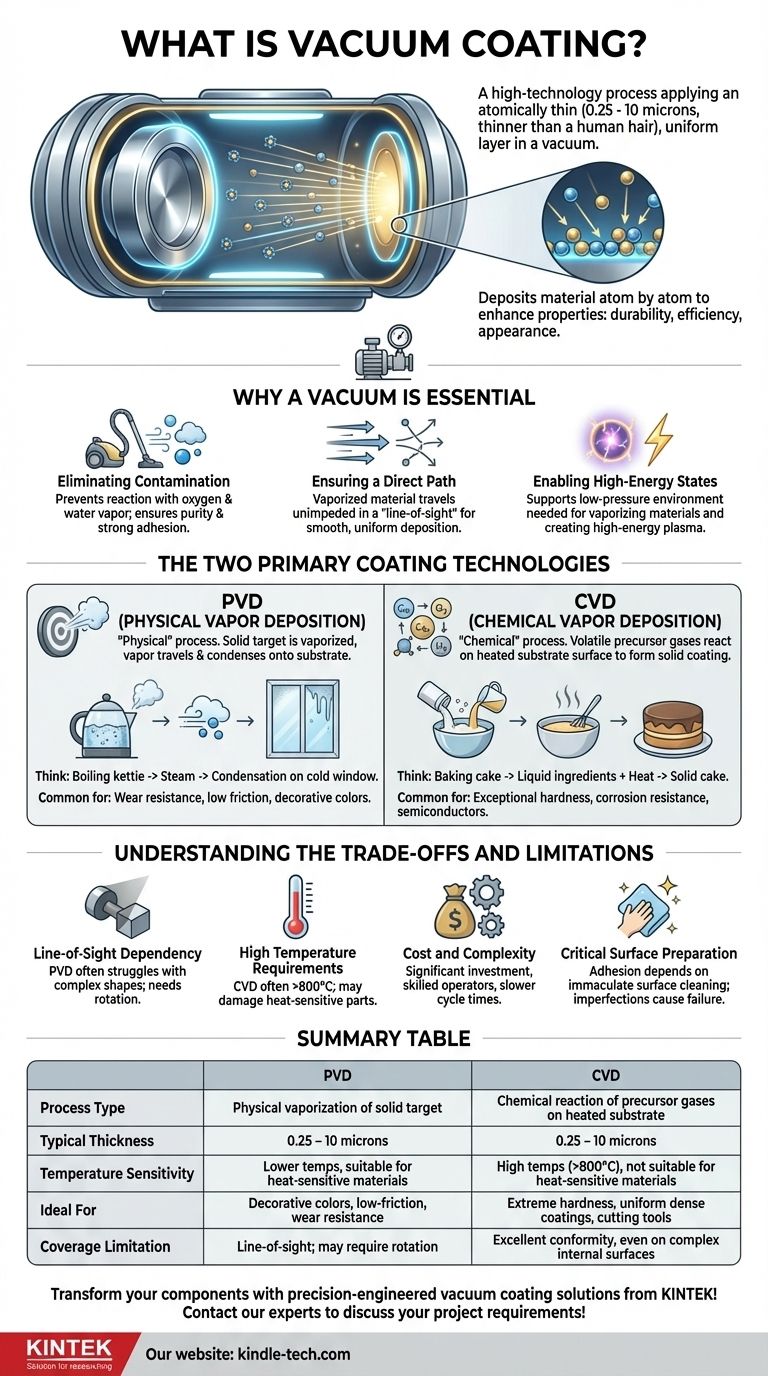

Em essência, um revestimento a vácuo é um processo de alta tecnologia usado para aplicar uma camada excepcionalmente fina e uniforme de material na superfície de um objeto dentro de uma câmara de vácuo. Este processo não é como pintar; envolve depositar material átomo por átomo para aprimorar fundamentalmente as propriedades do objeto, como sua durabilidade, eficiência ou aparência. Esses revestimentos são incrivelmente finos, geralmente variando de apenas 0,25 a 10 mícrons de espessura — muitas vezes mais finos que um fio de cabelo humano.

O propósito central do uso de vácuo é eliminar todo o ar e vapor de água. Este ambiente imaculado evita a contaminação e permite que os materiais de revestimento viajem de sua fonte para a superfície do objeto sem interferência, garantindo uma camada final pura, densa e altamente aderente.

Por que o Vácuo é Essencial

O vácuo em si não é apenas uma configuração; é a ferramenta crítica que possibilita todo o processo. Sem ele, revestimentos de filme fino de alto desempenho seriam impossíveis de criar por três razões principais.

Eliminação de Contaminação

A atmosfera normal está cheia de partículas como oxigênio, nitrogênio e vapor de água. Se presentes durante o processo de revestimento, essas partículas reagiriam com o material de deposição e se incorporariam ao revestimento, criando impurezas que comprometem sua resistência, adesão e propriedades desejadas.

Garantia de um Caminho Direto

No vácuo, o material de revestimento vaporizado pode viajar em uma linha reta e ininterrupta da fonte para o substrato (o objeto a ser revestido). Esta deposição por "linha de visão" é crucial para criar uma camada lisa e uniforme. No ar normal, as partículas de revestimento colidiriam com as moléculas de ar, espalhando-se aleatoriamente e resultando em um filme fraco, irregular e poroso.

Possibilitando Estados de Alta Energia

Muitos processos avançados de revestimento exigem a geração de um plasma de alta energia, que é um gás ionizado. Essas condições de alta energia, necessárias para vaporizar o material de origem e garantir uma forte ligação com o substrato, só podem ser criadas e mantidas no ambiente de baixa pressão de um vácuo.

As Duas Principais Tecnologias de Revestimento

Embora existam muitas variações, quase todos os revestimentos a vácuo se enquadram em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD é um processo "físico". Um material de origem sólido, conhecido como alvo, é vaporizado em uma nuvem de átomos ou moléculas. Esse vapor então viaja através do vácuo e se condensa no substrato mais frio, formando um filme fino sólido.

Pense nisso como ferver uma chaleira: o vapor sobe e se condensa como água (um filme sólido) em uma janela fria da cozinha. PVD é uma versão altamente controlada, em escala atômica, deste princípio e é comumente usada para resistência ao desgaste, redução de atrito e aplicação de cores decorativas brilhantes.

Deposição Química de Vapor (CVD)

CVD é um processo "químico". Em vez de começar com um sólido, um ou mais gases precursores voláteis são introduzidos na câmara de vácuo. Esses gases se decompõem e reagem na superfície de um substrato aquecido, formando o revestimento sólido desejado.

Isso é mais parecido com assar um bolo, onde ingredientes líquidos (os gases) reagem com o calor para formar um bolo sólido (o revestimento). CVD é renomado por criar revestimentos excepcionalmente duros, duráveis e resistentes à corrosão, tornando-o vital na fabricação de ferramentas de corte e semicondutores.

Compreendendo as Compensações e Limitações

O revestimento a vácuo é uma solução poderosa, mas não universalmente perfeita. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Dependência da Linha de Visão

A maioria dos processos PVD tem dificuldade em revestir formas internas complexas ou as partes traseiras dos objetos, pois o revestimento só pode ser depositado em superfícies que ele pode "ver" da fonte. Muitas vezes, as peças precisam ser giradas em acessórios complexos para obter cobertura total.

Requisitos de Alta Temperatura

Os processos CVD, em particular, geralmente exigem que o substrato seja aquecido a temperaturas muito altas (frequentemente >800°C). Isso pode danificar ou alterar negativamente as propriedades do material subjacente, tornando-o inadequado para aços tratados termicamente, plásticos ou outros componentes sensíveis à temperatura.

Custo e Complexidade

Os sistemas de deposição a vácuo são investimentos de capital significativos. Eles dependem de uma série de bombas trabalhando em conjunto para atingir o alto vácuo necessário, exigem operadores qualificados e podem ter tempos de ciclo mais lentos do que métodos de revestimento tradicionais, como a galvanoplastia, tornando o processo mais caro.

Preparação Crítica da Superfície

O desempenho de um revestimento a vácuo depende inteiramente de sua adesão ao substrato. A superfície da peça deve ser impecavelmente limpa de todos os óleos, óxidos e microcontaminantes antes de entrar na câmara. Qualquer imperfeição se tornará um ponto de falha para o revestimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente do material da sua peça e do seu objetivo de desempenho.

- Se o seu foco principal for dureza extrema e resistência ao desgaste em uma peça tolerante à temperatura: CVD é frequentemente a escolha superior devido aos seus revestimentos uniformes, densos e bem aderidos.

- Se o seu foco principal for adicionar uma cor decorativa durável, uma superfície de baixo atrito ou uma camada resistente ao desgaste a um material sensível à temperatura: PVD oferece maior flexibilidade com uma ampla gama de materiais em temperaturas de processo mais baixas.

- Se o seu foco principal for resistência à corrosão para uma peça simples: Tanto PVD quanto CVD podem oferecer excelentes soluções, sendo que a escolha geralmente depende do ambiente corrosivo específico e das restrições de custo.

Ao entender esses princípios centrais, você pode alavancar o revestimento a vácuo para transformar um material padrão em um componente de alto desempenho e construído para um propósito específico.

Tabela de Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Vaporização física de um alvo sólido | Reação química de gases precursores em um substrato aquecido |

| Espessura Típica do Revestimento | 0,25 - 10 mícrons | 0,25 - 10 mícrons |

| Sensibilidade à Temperatura | Temperaturas mais baixas, adequadas para materiais sensíveis ao calor | Temperaturas altas (>800°C), não adequadas para materiais sensíveis ao calor |

| Ideal Para | Cores decorativas, superfícies de baixo atrito, resistência ao desgaste em vários materiais | Dureza extrema, revestimentos densos e uniformes, ferramentas de corte, semicondutores |

| Limitação de Cobertura | Linha de visão; pode exigir rotação para formas complexas | Excelente conformidade, mesmo em superfícies internas complexas |

Transforme seus componentes com soluções de revestimento a vácuo projetadas com precisão da KINTEK!

Se você precisa aprimorar a resistência ao desgaste, melhorar a proteção contra corrosão ou alcançar acabamentos decorativos brilhantes, nossa experiência em tecnologias PVD e CVD garante que seus materiais atendam aos mais altos padrões de desempenho.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, atendendo a diversas necessidades laboratoriais e industriais com soluções confiáveis e de alta qualidade. Deixe-nos ajudá-lo a selecionar o processo de revestimento ideal para sua aplicação específica.

Contate nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções de revestimento a vácuo podem agregar valor aos seus produtos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura