Em sua essência, uma ferramenta de sputtering é um equipamento altamente especializado que opera sob alto vácuo para depositar camadas excepcionalmente finas e uniformes de material em uma superfície. Este processo, conhecido como deposição por sputtering, não envolve derreter ou evaporar material; em vez disso, ele usa um mecanismo físico para transferir precisamente átomos de uma fonte (o "alvo") para um destino (o "substrato").

Uma ferramenta de sputtering funciona como uma jateadora de areia subatômica. Ela usa íons de alta energia em um vácuo para arrancar fisicamente átomos de um material fonte, que então viajam e se depositam como um filme ultrafino e altamente controlado sobre outro objeto.

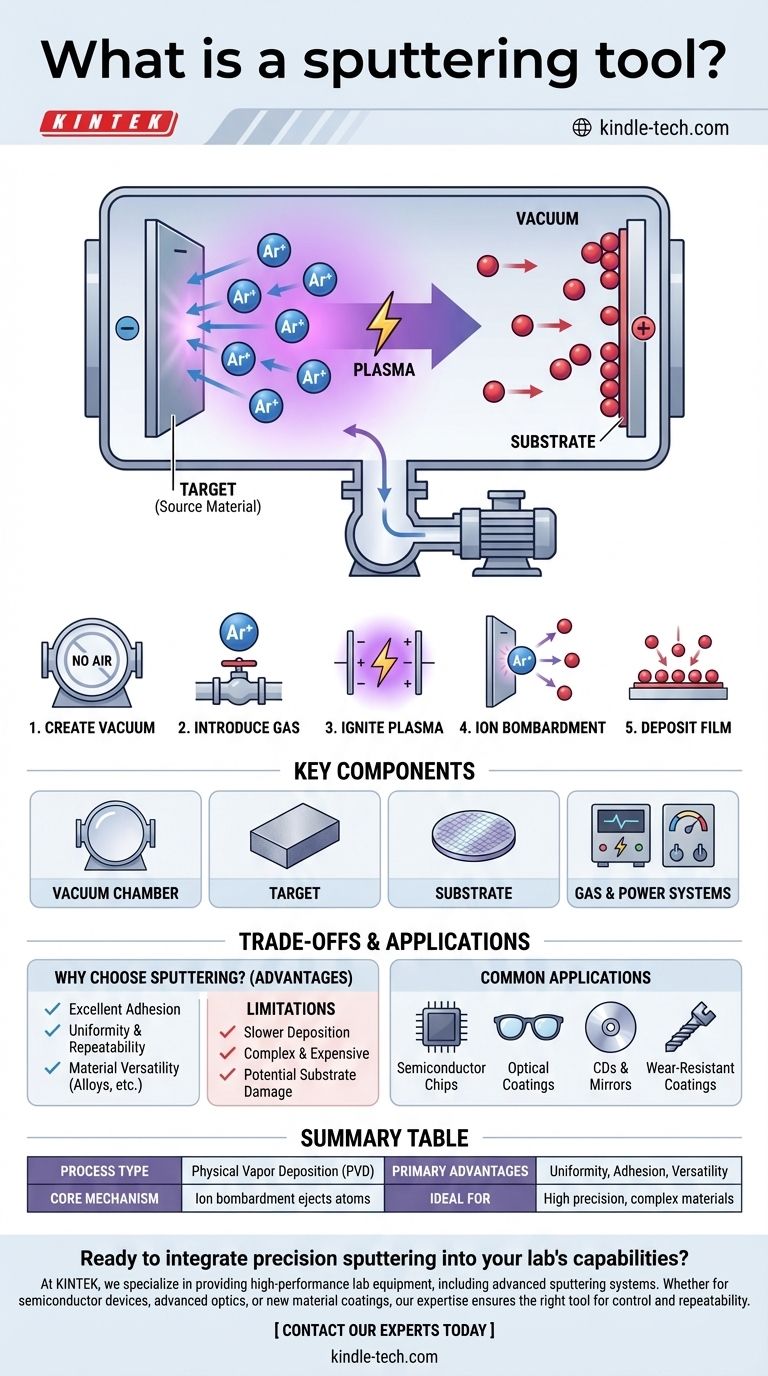

Como Funciona o Sputtering: Do Plasma ao Filme Fino

O processo de sputtering é um tipo de Deposição Física de Vapor (PVD) que depende de uma série de etapas físicas cuidadosamente controladas para construir um filme, um átomo de cada vez.

Etapa 1: Criação do Vácuo

Todo o processo deve ocorrer em uma câmara de alto vácuo. Isso é inegociável, pois remove o ar e outras partículas que, de outra forma, colidiriam com os átomos pulverizados e contaminariam o filme final.

Etapa 2: Introdução do Gás de Sputtering

Uma pequena quantidade, precisamente controlada, de um gás inerte, tipicamente Argônio (Ar), é introduzida na câmara de vácuo. Este gás se tornará o "meio de jateamento".

Etapa 3: Ignição do Plasma

Um forte campo elétrico é aplicado dentro da câmara. O material a ser depositado (o alvo) recebe uma carga negativa (tornando-se um cátodo), enquanto o suporte do substrato ou as paredes da câmara atuam como carga positiva (ânodo). Essa alta voltagem incendeia o gás Argônio, arrancando elétrons de seus átomos e criando um brilho visível de gás ionizado conhecido como plasma.

Etapa 4: Bombardeio de Íons

Os íons de Argônio carregados positivamente (Ar+) dentro do plasma são agora acelerados poderosamente em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com energia cinética significativa.

Etapa 5: Deposição no Substrato

Este bombardeio de alta energia fisicamente arranca, ou "pulveriza", átomos do material alvo. Esses átomos ejetados viajam pelo vácuo e caem sobre o substrato, construindo gradualmente um filme fino, uniforme e denso.

Componentes Chave de um Sistema de Sputtering

Embora os projetos variem, todas as ferramentas de sputtering compartilham vários componentes fundamentais que possibilitam este processo preciso.

A Câmara de Vácuo

Este é o invólucro selado onde a deposição ocorre. É conectado a uma série de bombas potentes capazes de remover quase todo o ar para criar o ambiente de alto vácuo necessário.

O Alvo (Material Fonte)

Este é um bloco ou placa feito do material que você deseja depositar. Pode ser um metal puro, uma liga ou até mesmo um composto cerâmico. O alvo serve como a fonte dos átomos de revestimento.

O Substrato

Este é o objeto ou wafer que recebe o revestimento. Ele é cuidadosamente posicionado dentro da câmara para garantir que seja revestido uniformemente pelos átomos pulverizados.

Os Sistemas de Gás e Energia

Um sistema de manuseio de gás controla o fluxo preciso de Argônio para dentro da câmara. Uma fonte de alimentação de alta tensão — seja de Corrente Contínua (DC) para alvos condutores ou de Radiofrequência (RF) para alvos não condutores (isolantes) — fornece a energia para criar e sustentar o plasma.

Entendendo as Compensações e Aplicações

O sputtering é escolhido por razões específicas e é uma tecnologia fundamental em muitas indústrias avançadas.

Por Que Escolher o Sputtering?

A principal vantagem do sputtering é o controle. Ele produz filmes com excelente adesão ao substrato, uniformidade excepcional em grandes áreas e espessura altamente repetível. Também pode ser usado para depositar materiais complexos como ligas sem alterar sua composição química.

Aplicações Comuns

Você pode encontrar filmes pulverizados em todos os lugares da tecnologia moderna. Eles são usados para criar a fiação metálica microscópica em chips semicondutores, aplicar revestimentos antirreflexo em lentes de óculos, produzir as camadas refletoras em CDs e espelhos, e aplicar revestimentos duros e resistentes ao desgaste em ferramentas de corte.

Limitações a Considerar

O sputtering é geralmente um processo de deposição mais lento em comparação com alternativas como a evaporação térmica. O equipamento também é complexo e caro. Além disso, a natureza de alta energia do bombardeio de íons pode, às vezes, causar danos a substratos muito delicados ou sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os pontos fortes centrais do sputtering ajuda a esclarecer seu papel na fabricação e pesquisa.

- Se o seu foco principal for precisão e qualidade do filme: O sputtering é a escolha superior para criar filmes densos e altamente aderentes com excelente controle de espessura, essencial para ótica e eletrônica.

- Se o seu foco principal for versatilidade de material: A capacidade de depositar ligas, compostos e isolantes (usando energia de RF) torna o sputtering mais flexível do que métodos limitados a metais puros de baixo ponto de fusão.

- Se o seu foco principal for deposição de alta velocidade de metais simples: Você pode investigar a evaporação térmica, que pode ser um processo mais rápido e menos complexo para certas aplicações.

Em última análise, a ferramenta de sputtering é um instrumento indispensável para engenharia de materiais na escala atômica, possibilitando o desempenho de inúmeros produtos de alta tecnologia.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Bombardeio de íons de um material alvo para ejetar átomos |

| Vantagens Principais | Excelente uniformidade do filme, adesão e versatilidade de material |

| Aplicações Comuns | Metalização de semicondutores, revestimentos ópticos, camadas resistentes ao desgaste |

| Ideal Para | Aplicações que exigem alta precisão e deposição de materiais complexos |

Pronto para integrar o sputtering de precisão nas capacidades do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de sputtering, para atender às exigentes demandas de pesquisa e desenvolvimento modernos. Se você está trabalhando em dispositivos semicondutores, ótica avançada ou novos revestimentos de materiais, nossa experiência garante que você obtenha a ferramenta certa para controle e repetibilidade incomparáveis.

Vamos discutir como uma solução de sputtering KINTEK pode aprimorar seus processos de filme fino. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma