Em sua essência, um forno de sinterização é um forno especializado de alta temperatura projetado para transformar um pó solto em um objeto sólido e denso. Ele realiza esse feito notável através de um processo chamado sinterização, onde o calor e a pressão fazem com que as partículas se liguem e se fundam, tudo isso sem realmente derreter o material.

Um forno de sinterização não é simplesmente uma "caixa quente". É um instrumento de precisão projetado para controlar o calor extremo e, muitas vezes, uma atmosfera específica, permitindo a reestruturação fundamental das ligações atômicas de um material para aumentar sua resistência e densidade.

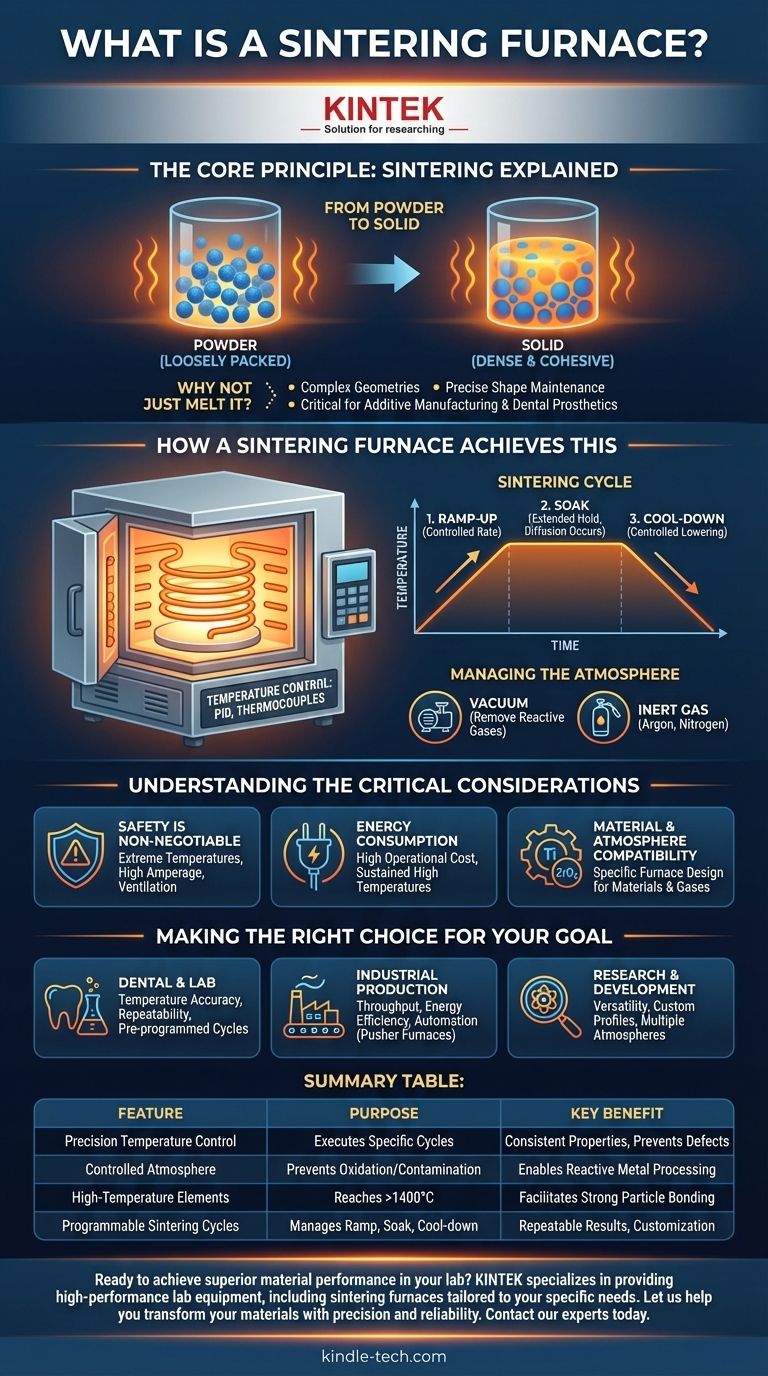

O Princípio Central: Sinterização Explicada

Para entender o forno, você deve primeiro entender o processo que ele facilita. A sinterização é um pilar da ciência dos materiais moderna, usada em tudo, desde coroas dentárias até componentes de motores a jato.

Do Pó ao Sólido

A sinterização funciona aquecendo um material a uma temperatura abaixo do seu ponto de fusão. Nessa alta temperatura, os átomos nas partículas de pó individuais tornam-se altamente agitados e começam a migrar através das fronteiras entre as partículas, um processo chamado difusão atômica. Essa difusão cria "pontes" ou pescoços que crescem, unindo as partículas, eliminando os vazios entre elas e criando uma massa sólida e coesa.

Por Que Não Apenas Derreter?

A fusão e a fundição podem ser processos mais simples, mas a sinterização oferece vantagens críticas. Ela permite a criação de peças com geometrias extremamente complexas que seriam difíceis ou impossíveis de fundir. Além disso, como o material nunca se torna líquido, a peça final mantém sua forma precisa, um fator crucial em aplicações como fabricação aditiva (impressão 3D de metal) e próteses dentárias.

Como um Forno de Sinterização Consegue Isso

Um forno de sinterização é muito mais sofisticado do que um forno convencional. Seu design é focado no controle preciso das duas variáveis mais críticas do processo: temperatura e atmosfera.

Controle Preciso de Temperatura

O forno deve executar um perfil de temperatura altamente específico. Isso é gerenciado por um sistema de controle sofisticado, frequentemente usando termopares para monitorar a temperatura interna e um controlador PID (Proporcional-Integral-Derivativo) para gerenciar com precisão a energia enviada aos elementos de aquecimento. Esses elementos são frequentemente feitos de materiais como dissiliceto de molibdênio ou carbeto de silício para suportar o calor extremo.

O Ciclo de Sinterização

O processo não é tão simples quanto ligar e desligar o calor. Um ciclo típico envolve três fases:

- Rampa de Aquecimento (Ramp-up): A temperatura é aumentada a uma taxa controlada.

- Manutenção (Soak): O forno mantém o material na temperatura de sinterização alvo por um período prolongado, muitas vezes por várias horas. É aqui que ocorre a maior parte da difusão atômica e da densificação.

- Resfriamento (Cool-down): A temperatura é reduzida de forma controlada para evitar choque térmico, que poderia rachar a peça recém-formada.

Gerenciamento da Atmosfera

Para muitos materiais, especialmente metais, aquecê-los a altas temperaturas na presença de oxigênio causaria oxidação (ferrugem) imediata e catastrófica. Fornos de sinterização evitam isso criando uma atmosfera controlada, geralmente um vácuo para remover todos os gases reativos ou inundando a câmara com um gás inerte como argônio ou nitrogênio.

Compreendendo as Considerações Críticas

Embora potentes, esses fornos operam sob condições extremas, o que introduz desafios e compensações significativas.

Segurança Não é Negociável

Como mencionado, a segurança é a principal preocupação. A combinação de temperaturas extraordinariamente altas, longos tempos de operação e sistemas elétricos de alta amperagem cria um ambiente perigoso. O projeto adequado do forno incorpora isolamento térmico robusto, intertravamentos de segurança para evitar a abertura enquanto está quente e desligamentos de emergência. Se gases de processo forem usados, a ventilação adequada também é fundamental.

Consumo de Energia

Manter temperaturas que frequentemente excedem 1400°C (2550°F) por muitas horas requer uma tremenda quantidade de energia. O consumo de energia de um forno de sinterização é um custo operacional importante e um fator chave nos cálculos de produção industrial.

Compatibilidade de Material e Atmosfera

Um forno projetado para sinterizar cerâmicas de zircônia ao ar não pode ser usado para sinterizar pó de titânio, que requer vácuo ou atmosfera de argônio. A escolha dos elementos de aquecimento, isolamento e sistemas de manuseio de gás determina quais materiais um forno pode processar com segurança e eficácia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno de sinterização requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal for odontologia ou laboratório: Priorize um forno com precisão de temperatura excepcional, repetibilidade e ciclos pré-programados para materiais específicos como zircônia.

- Se o seu foco principal for produção em massa industrial: Enfatize o rendimento, a eficiência energética e a automação, considerando potencialmente fornos "empurradores" contínuos em vez de modelos menores de lote.

- Se o seu foco principal for pesquisa e desenvolvimento: Procure um forno versátil que permita a personalização total dos perfis de temperatura e possa lidar com diferentes atmosferas (ar, vácuo, gás inerte) para testar uma ampla gama de materiais.

Em última análise, entender que o forno é uma ferramenta para transformação precisa de materiais é a chave para dominar seu produto final.

Tabela de Resumo:

| Característica | Propósito | Benefício Principal |

|---|---|---|

| Controle Preciso de Temperatura | Executa ciclos específicos de aquecimento/resfriamento | Garante propriedades consistentes do material e previne defeitos |

| Atmosfera Controlada (Vácuo/Gás Inerte) | Previne oxidação e contaminação | Permite o processamento de metais reativos como o titânio |

| Elementos de Aquecimento de Alta Temperatura | Atinge temperaturas acima de 1400°C (2550°F) | Facilita a difusão atômica para uma forte ligação de partículas |

| Ciclos de Sinterização Programáveis | Gerencia as fases de rampa de aquecimento, manutenção e resfriamento | Permite resultados repetíveis e personalização para diferentes materiais |

Pronto para alcançar um desempenho superior do material no seu laboratório?

Se você está desenvolvendo novos materiais em um ambiente de P&D ou produzindo próteses dentárias e componentes industriais de alta qualidade, o forno de sinterização certo é fundamental para o seu sucesso. A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de sinterização adaptados às suas necessidades específicas — desde modelos versáteis de P&D até sistemas de produção eficientes.

Deixe-nos ajudá-lo a transformar seus materiais com precisão e confiabilidade. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e encontrar a solução de sinterização perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Para que é usado um forno mufla na indústria farmacêutica? Garantindo Pureza e Conformidade Regulatória

- Quais condições um forno de fusão de chumbo fornece para testes de FeCrAl? Simular a corrosão real de reatores nucleares

- A revenimento do aço aumenta a dureza? Descubra o Compromisso Essencial para a Tenacidade

- Por que um forno de têmpera de precisão é necessário para o tratamento térmico pós-soldagem (PWHT) de T24/T92? Garanta a Integridade Estrutural para Ligas Avançadas

- Como um forno de sinterização de alta temperatura facilita o controle da composição da fase cristalina em eletrólitos NZSSP?

- Por que um forno mufla de alta temperatura de laboratório é necessário para o tratamento pós-recozimento de óxido de cobre?

- O que é a verificação de temperatura de um forno mufla? Garanta um Processamento Térmico Preciso

- Qual é a função de um forno mufla na preparação de pó NMC revestido com Nb-O? Otimize a Pureza do Seu Material