Em essência, um forno de alta temperatura é um equipamento especializado projetado para criar um ambiente extremamente quente e precisamente controlado. Diferente de um forno convencional, seu propósito principal é alterar fundamentalmente as propriedades físicas ou químicas dos materiais através de processos como tratamento térmico, sinterização ou análise elementar, operando em temperaturas que podem exceder 1750°C.

A conclusão crítica é que um forno de alta temperatura não é apenas um aquecedor; é um instrumento sofisticado. Seu valor reside na capacidade de criar um ambiente altamente estável e uniforme — controlando não apenas o calor extremo, mas frequentemente a pressão e a composição atmosférica também — para alcançar resultados de material específicos e repetíveis.

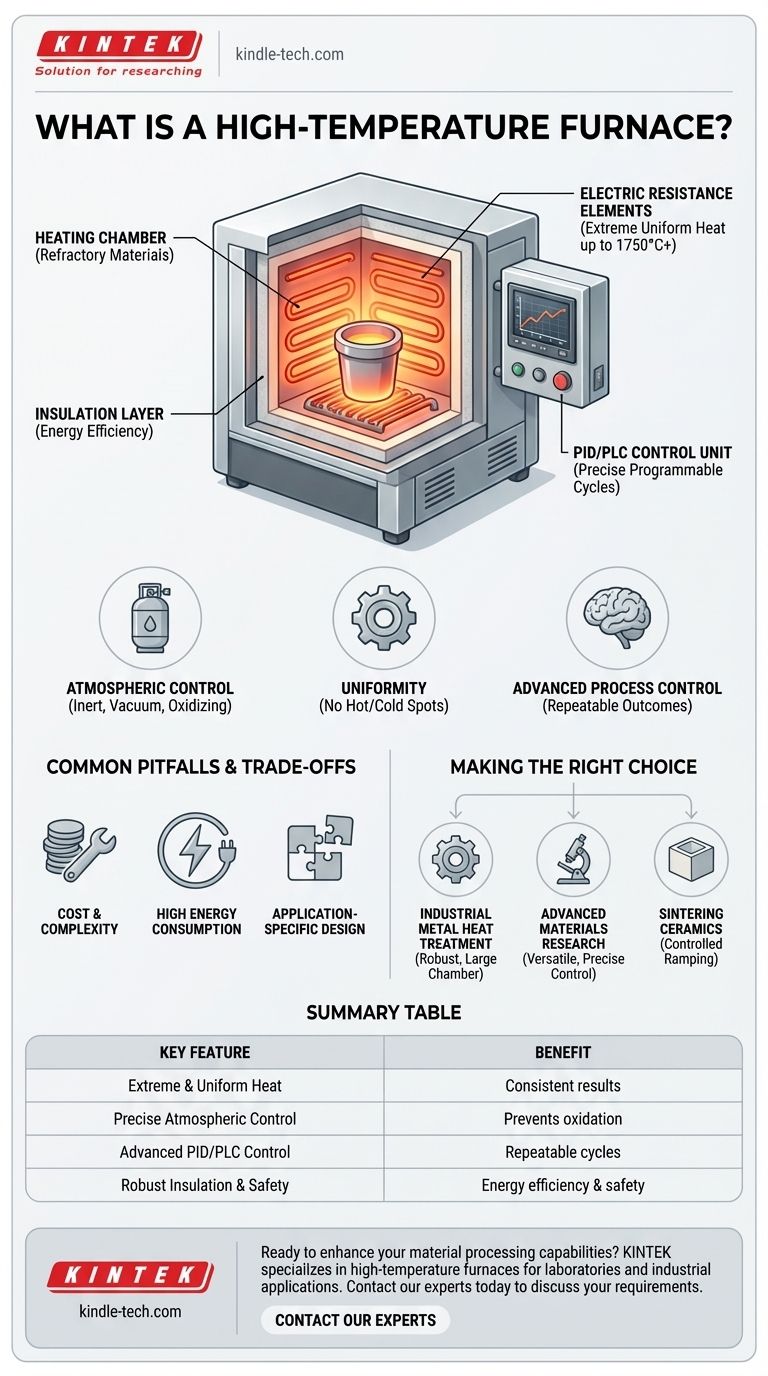

O Que Define um Forno de Alta Temperatura?

Para entender esses dispositivos, devemos olhar além do calor em si e focar na precisão, controle e ambientes especializados que eles criam.

Calor Extremo e Uniforme

A característica mais óbvia é a capacidade de gerar e sustentar temperaturas muito altas. Isso é alcançado com sistemas de aquecimento potentes, frequentemente utilizando elementos de resistência elétrica dispostos em múltiplos lados da câmara.

Esta disposição multi-lateral é crucial para garantir uma boa uniformidade térmica, o que significa que a temperatura é consistente em toda a câmara de aquecimento. Isso evita pontos quentes ou frios, o que é vital para um processamento previsível e confiável.

Controle Preciso da Atmosfera

Muitos processos avançados de materiais são sensíveis aos gases no ar, especialmente o oxigênio, que pode causar oxidação indesejada.

Fornos de alta temperatura resolvem isso permitindo controle total sobre a atmosfera interna. Eles podem operar com uma atmosfera inerte (não reativa), redutora (que remove oxigênio) ou oxidante. Alguns modelos, conhecidos como fornos a vácuo, usam um sistema de vácuo para criar um ambiente de baixa pressão.

Controle Avançado de Processos

Esses fornos são governados por sistemas de controle sofisticados. Um controlador PID (Proporcional-Integral-Derivativo) de microprocessador ou um CLP (Controlador Lógico Programável) industrial regula a temperatura, pressão e tempo do processo com alto grau de precisão.

Isso permite ciclos de aquecimento programáveis, incluindo velocidades de rampa específicas e tempos de permanência, que são essenciais para tratamentos complexos e pesquisa científica.

Os Componentes Centrais de um Forno de Alta Temperatura

Embora os projetos variem, a maioria dos fornos de alta temperatura é construída em torno de um conjunto comum de componentes centrais que trabalham juntos para criar um ambiente operacional estável e seguro.

A Câmara de Aquecimento e Isolamento

A "zona quente" ou câmara interna é construída com materiais refratários de alta qualidade projetados para suportar estresse térmico extremo sem se degradar. Esta câmara abriga o material que está sendo processado.

Ao redor da câmara há uma espessa camada de isolamento, que minimiza a perda de calor, melhora a eficiência energética e mantém o exterior do forno em uma temperatura segura.

O Sistema de Aquecimento

O método mais comum para gerar calor é através de elementos de resistência elétrica. No entanto, existem outros métodos especializados, como o aquecimento por micro-ondas usado em certos fornos de sinterização para aquecimento rápido e uniforme.

Os Sistemas de Controle e Segurança

A unidade de controle eletrônico é o cérebro do forno. Inclui o controlador PID ou CLP, displays digitais para temperatura e potência, e a interface do usuário, que pode ser uma simples leitura LED ou uma tela sensível ao toque moderna.

A segurança é primordial. Recursos como um interruptor de segurança da porta que corta a energia dos aquecedores quando a porta é aberta e travas altamente integradas previnem acidentes e protegem o equipamento.

Armadilhas Comuns e Compromissos

Embora incrivelmente potentes, esses instrumentos vêm com complexidades e considerações inerentes que devem ser compreendidas.

Custo e Complexidade

Os materiais especializados, os elementos de aquecimento potentes e os sistemas de controle sofisticados tornam os fornos de alta temperatura um investimento significativo. Sua operação e manutenção exigem mais conhecimento técnico do que equipamentos padrão.

Alto Consumo de Energia

Atingir e manter temperaturas bem acima de 1000°C é um processo intensivo em energia. Embora os projetos modernos enfatizem a economia de energia através de isolamento superior, eles continuam sendo grandes consumidores de eletricidade.

Projeto Específico para a Aplicação

Um forno projetado para tratamento térmico a vácuo de aço não é intercambiável com um projetado para sinterização de cerâmica em atmosfera de oxigênio. A escolha do forno deve ser precisamente adaptada ao material e processo pretendidos, pois o projeto e os componentes são altamente especializados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo correto de forno de alta temperatura depende inteiramente de sua aplicação pretendida.

- Se o seu foco principal for o tratamento térmico industrial de metais: Sua prioridade é um forno robusto com excelente uniformidade de temperatura, uma câmara grande e ciclos programáveis e repetíveis para endurecimento ou recozimento.

- Se o seu foco principal for a pesquisa de materiais avançados: Você precisa de um sistema altamente versátil com controle preciso sobre o perfil de temperatura, níveis de vácuo e múltiplas composições atmosféricas.

- Se o seu foco principal for a sinterização de cerâmicas ou metais em pó: Procure um forno que se destaque no aumento e manutenção controlada da temperatura, frequentemente chamado de forno mufla, com as capacidades atmosféricas específicas que seu material requer.

Em última análise, esses fornos são ferramentas fundamentais que possibilitam a inovação e a produção dos materiais avançados que definem a tecnologia moderna.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Calor Extremo e Uniforme (até 1750°C+) | Resultados consistentes, sem pontos quentes/frios |

| Controle Preciso da Atmosfera (Inerte, Vácuo, Oxidante) | Previne oxidação, possibilita reações específicas |

| Sistemas de Controle PID/CLP Avançados | Ciclos de aquecimento repetíveis e programáveis |

| Isolamento Robusto e Sistemas de Segurança | Eficiência energética e proteção do operador |

Pronto para aprimorar suas capacidades de processamento de materiais? A KINTEK é especializada em fornos de alta temperatura para laboratórios e aplicações industriais. Se você precisa de sinterização precisa, tratamento térmico ou pesquisa de materiais avançados, nossa experiência garante que você obtenha o equipamento certo para resultados repetíveis e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa