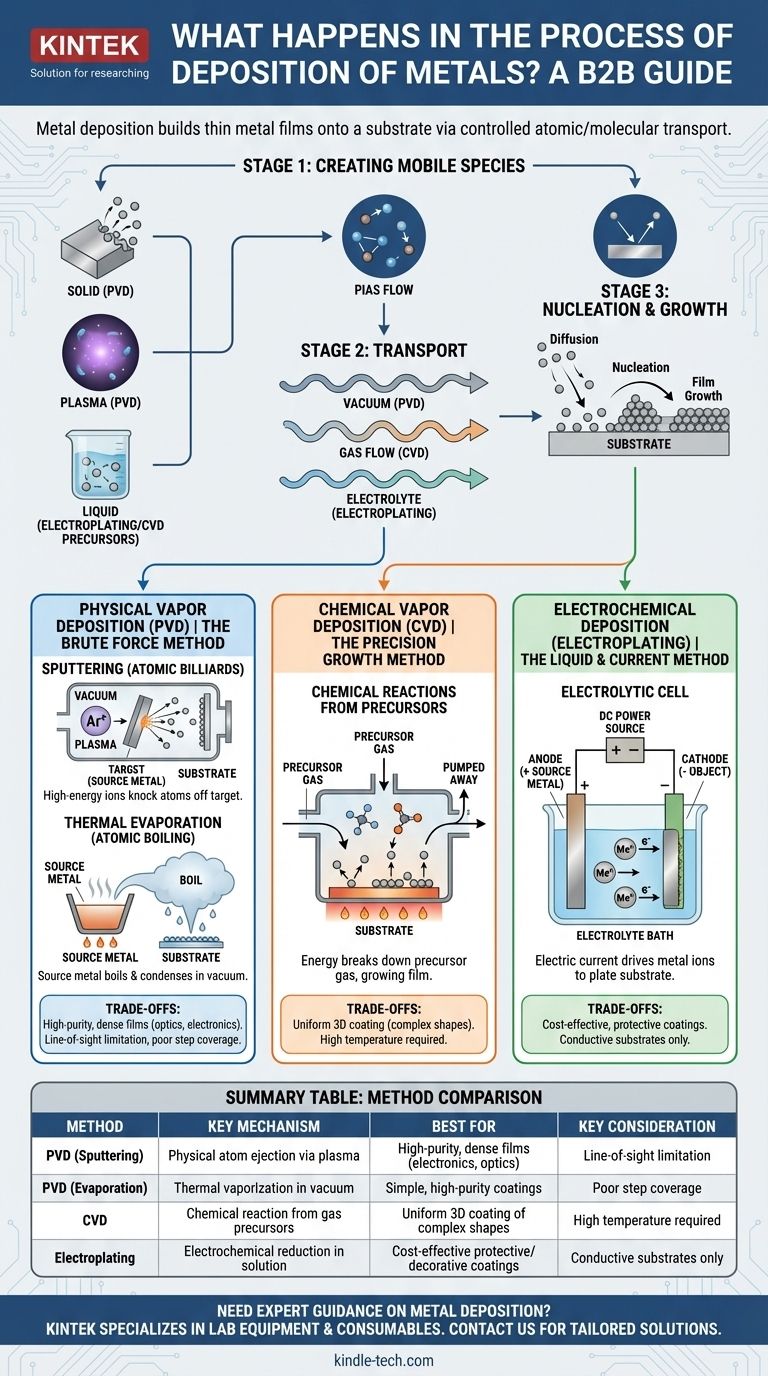

Em resumo, a deposição de metal é qualquer processo que constrói um filme fino de metal sobre uma superfície, conhecida como substrato. Isso é alcançado transportando átomos ou íons de metal de uma fonte para o substrato, onde eles se acumulam para formar uma camada sólida. O método específico de transporte e o estado do metal — seja ele um vapor, um plasma ou íons em uma solução — definem os diferentes tipos de deposição.

O princípio central da deposição de metal é o transporte atômico ou molecular controlado. Seja por força física, reação química ou corrente elétrica, o objetivo é sempre o mesmo: mover o metal de uma fonte para um substrato para construir uma nova camada com propriedades específicas e desejadas.

O Processo Fundamental: Da Fonte ao Filme

Em sua essência, toda deposição de metal envolve três estágios: criação de átomos/íons móveis, transporte deles para uma superfície e fazê-los aderir e formar um filme estável. O "como" dessas etapas é o que diferencia as principais técnicas.

Estágio 1: Criação de Espécies Metálicas Móveis

Antes que a deposição possa ocorrer, os átomos de metal devem ser liberados de seu material de origem. Isso pode ser um bloco sólido de metal, um gás químico ou uma solução líquida. O método usado para liberar esses átomos é um fator chave que define o processo geral.

Estágio 2: Transporte para o Substrato

Uma vez liberados, os átomos ou íons de metal devem viajar para a superfície alvo (o substrato). Essa jornada pode ocorrer através de um vácuo, dentro de um gás em fluxo ou através de um eletrólito líquido, muitas vezes guiada por campos elétricos ou magnéticos.

Estágio 3: Nucleação e Crescimento

Quando os átomos chegam ao substrato, eles não formam instantaneamente uma camada perfeita. Eles pousam, movem-se sobre a superfície (difusão) e se agrupam em "pontos ideais" energéticos para formar ilhas estáveis, um processo chamado nucleação. Essas ilhas então crescem e se fundem para formar um filme contínuo. A qualidade, a estrutura de grão e a tensão do filme final são todas determinadas durante esta fase crítica.

Deposição Física de Vapor (PVD): O Método de Força Bruta

PVD abrange métodos que usam processos físicos, como bombardeio de alta energia ou aquecimento, para criar um vapor metálico, que então se condensa no substrato. Isso é tipicamente feito em uma câmara de alto vácuo para garantir a pureza.

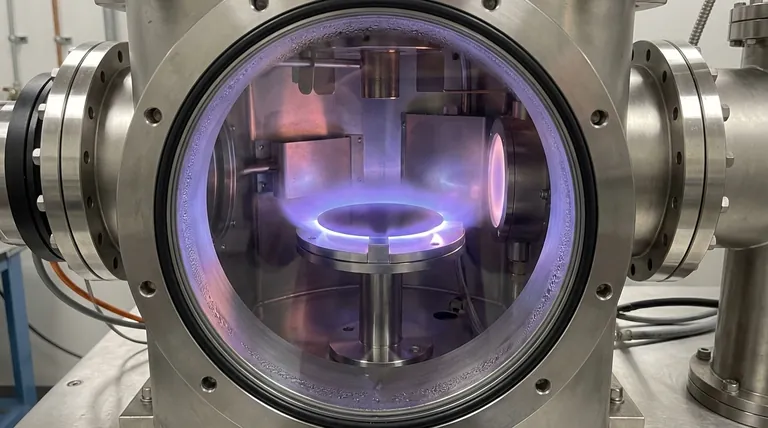

Sputtering (Pulverização Catódica): Bilhar Atômico

No sputtering, uma câmara é preenchida com um gás inerte, como argônio, que é energizado em um plasma. Esses íons de gás de alta energia são então acelerados contra um "alvo" de metal sólido. O impacto é como uma tacada de bilhar subatômica, desalojando átomos de metal do alvo. Esses átomos ejetados viajam pelo vácuo e revestem o substrato.

Evaporação Térmica: Ebulição Atômica

A evaporação é mais intuitiva. Um metal de origem é aquecido em uma câmara de vácuo até literalmente ferver e evaporar, criando uma nuvem de vapor metálico. Esse vapor viaja em linha reta até atingir o substrato mais frio, onde se condensa de volta ao estado sólido, formando um filme fino.

Deposição Química de Vapor (CVD): O Método de Crescimento de Precisão

CVD usa reações químicas para depositar filmes. Em vez de desalojar fisicamente átomos de um alvo, ele "cresce" um filme diretamente no substrato a partir de precursores químicos.

Como Funciona: Precursores e Reações

Na CVD, um ou mais gases precursores voláteis contendo o metal são introduzidos em uma câmara de reação. Energia, geralmente na forma de calor, é aplicada ao substrato. Essa energia decompõe os gases precursores na superfície do substrato, liberando os átomos de metal para se ligarem à superfície enquanto os outros subprodutos químicos são bombeados para fora.

Deposição Eletroquímica (Eletrodeposição): O Método Líquido e de Corrente

Esta técnica comum, também conhecida como eletrodeposição, usa uma solução líquida e uma corrente elétrica para depositar metal. É fundamentalmente diferente de PVD e CVD porque não ocorre em vácuo ou fase gasosa.

A Célula Eletrolítica

A montagem envolve dois eletrodos submersos em um banho eletrólito contendo íons metálicos dissolvidos. O objeto a ser revestido atua como o cátodo (eletrodo negativo), e uma peça do metal de origem geralmente serve como o ânodo (eletrodo positivo). Quando uma corrente contínua é aplicada, os íons metálicos na solução são atraídos para o cátodo, onde ganham elétrons e são convertidos de volta em átomos de metal sólido, revestindo a superfície do objeto.

Compreendendo as Compensações

Nenhum método de deposição único é universalmente superior. A escolha é uma compensação estratégica baseada nas propriedades de filme desejadas, no material do substrato e no custo.

Cobertura Conforme (Uniformidade)

CVD se destaca no revestimento uniforme de formas complexas e 3D porque o gás precursor pode fluir e reagir dentro de características intrincadas. PVD é um processo de "linha de visão", o que dificulta o revestimento de rebaixos ou os lados de valas profundas. A cobertura da eletrodeposição depende de quão uniformemente a corrente elétrica é distribuída, o que pode ser um desafio em geometrias complexas.

Temperatura e Limites do Substrato

Processos de CVD de alta temperatura podem danificar substratos sensíveis, como plásticos ou certos componentes eletrônicos. Os métodos PVD, especialmente o sputtering, podem frequentemente ser realizados em temperaturas muito mais baixas, tornando-os mais versáteis. A eletrodeposição é um processo úmido à temperatura ambiente, mas é adequado apenas para substratos condutores.

Pureza e Densidade do Filme

PVD, especialmente sputtering, é conhecido por produzir filmes de altíssima pureza e densidade, que são críticos para aplicações ópticas e de semicondutores. A pureza do filme CVD depende da pureza dos gases precursores. A qualidade da eletrodeposição depende muito da limpeza e composição do banho eletrólito.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição requer alinhar as capacidades do processo com o objetivo final da aplicação.

- Se o seu foco principal são filmes densos e de alta pureza para óptica ou eletrônica: Métodos PVD como sputtering são o padrão da indústria por seu controle e qualidade.

- Se o seu foco principal é revestir uniformemente uma peça 3D complexa: CVD é a escolha superior, desde que seu substrato possa suportar as temperaturas de processamento.

- Se o seu foco principal é um revestimento protetor ou decorativo de custo-benefício em uma peça condutora: A eletrodeposição oferece excelentes resultados com alto rendimento e custo relativamente baixo.

Compreender esses mecanismos centrais permite que você selecione a ferramenta precisa necessária para construir materiais funcionais, uma camada atômica de cada vez.

Tabela de Resumo:

| Método | Mecanismo Principal | Melhor Para | Consideração Chave |

|---|---|---|---|

| PVD (Sputtering) | Ejeção física de átomos via plasma | Filmes densos e de alta pureza (eletrônica, óptica) | Limitação de linha de visão |

| PVD (Evaporação) | Vaporização térmica no vácuo | Revestimentos simples e de alta pureza | Má cobertura de degraus |

| CVD | Reação química a partir de precursores gasosos | Revestimento uniforme 3D de formas complexas | Alta temperatura necessária |

| Eletrodeposição | Redução eletroquímica em solução | Revestimentos protetores/decorativos de custo-benefício | Apenas substratos condutores |

Precisa de orientação especializada em deposição de metais para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de revestimento de filme fino. Se você está trabalhando com aplicações PVD, CVD ou eletrodeposição, nossa equipe pode ajudá-lo a selecionar o equipamento e os materiais certos para alcançar resultados precisos e de alta qualidade. Contate nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção com soluções personalizadas para suas necessidades específicas de substrato e revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a taxa de crescimento da deposição química de vapor? Impulsionada por Pureza e Versatilidade Incomparáveis

- O que é CVD na fabricação? Um Guia para Deposição de Materiais de Alta Pureza

- Qual é o processo de deposição por feixe de íons? Alcance Precisão Inigualável em Revestimento de Película Fina

- Quais são os métodos usados para depositar filmes finos? Um guia para deposição física versus química

- Quais são os fundamentos da CVD? Um Guia para Deposição de Filmes Finos de Alto Desempenho

- Qual é a diferença entre deposição física de vapor e deposição química de vapor? PVD vs. CVD Explicado

- Como um forno de Infiltração Química em Fase Vapor (CVI) aborda os desafios do UHTCMC? Densificação de Precisão e Integridade das Fibras

- Para que serve o revestimento CVD? Endurecimento de Ferramentas e Construção de Semicondutores para a Indústria