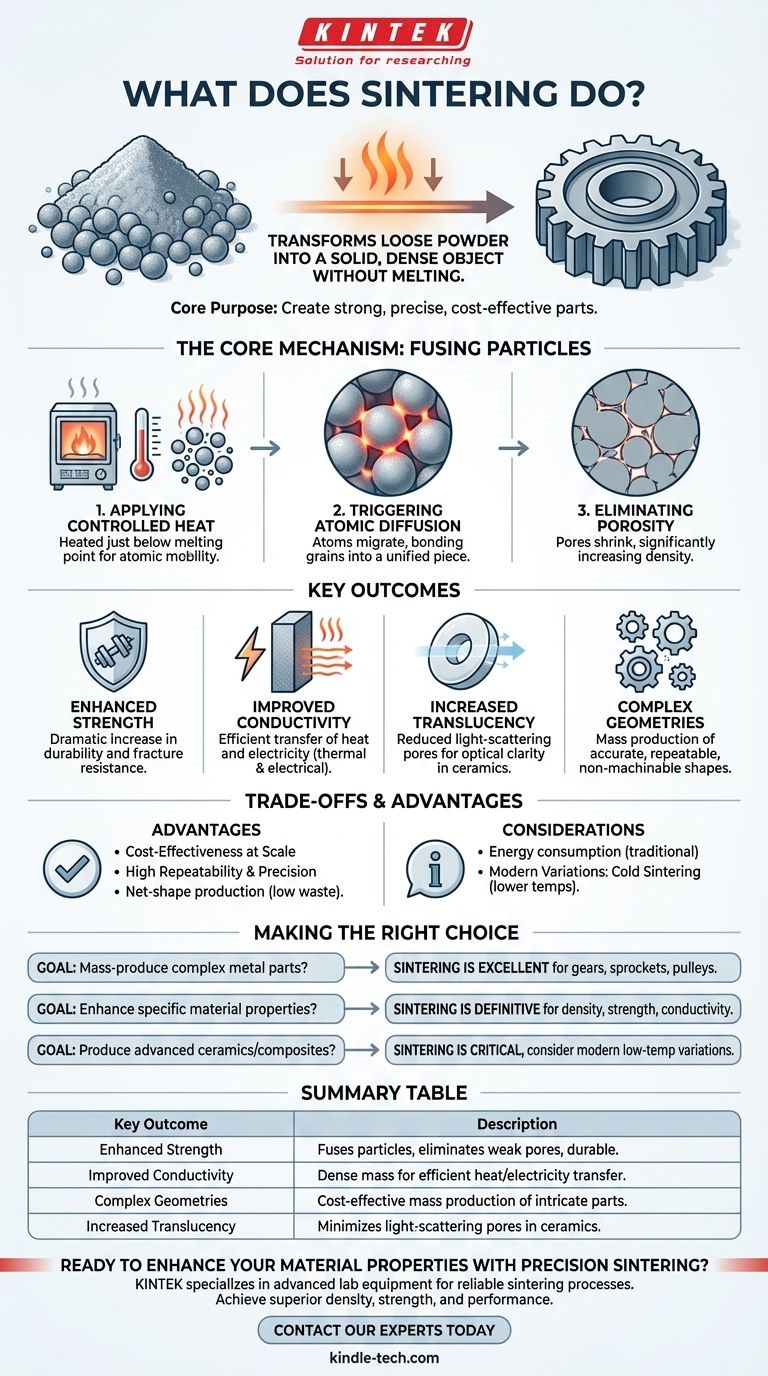

Em essência, a sinterização transforma uma coleção de pó solto em um objeto sólido e denso usando calor e pressão sem derretê-lo. Este processo funde as partículas individuais em nível atômico, reduzindo drasticamente o espaço vazio entre elas e alterando fundamentalmente as propriedades do material.

O objetivo principal da sinterização é criar peças fortes, precisas e densas a partir de pós de forma econômica. Evita as complexidades da fusão e da fundição, ao mesmo tempo que melhora significativamente a resistência, a condutividade e outras propriedades críticas de um material.

O Mecanismo Central: Fusão de Partículas Sem Derreter

A sinterização é fundamentalmente um processo de consolidação. Ela pega um pó compactado, muitas vezes chamado de "peça verde", e o transforma em uma massa sólida coerente com propriedades mecânicas ou elétricas úteis.

Aplicação de Calor Controlado

O processo ocorre dentro de um forno especializado. O material é aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão, o que fornece a energia térmica necessária para que os átomos se tornem móveis.

Acionamento da Difusão Atômica

Esse calor permite que os átomos migrem através das fronteiras das partículas individuais. As partículas começam a se fundir onde se tocam, formando "pescoços" que crescem até que os grãos individuais estejam ligados em uma única peça unificada.

Eliminação da Porosidade

À medida que as partículas se fundem, os espaços vazios, ou poros, entre elas encolhem e são gradualmente eliminados. Essa redução da porosidade é o principal motor por trás das melhorias significativas nas propriedades finais do material.

Principais Resultados do Processo de Sinterização

Ao consolidar o pó solto em um sólido denso, a sinterização confere várias características valiosas ao produto final.

Resistência Aprimorada do Material

O resultado principal é um aumento dramático na resistência e integridade. Ao eliminar os poros, que são pontos fracos naturais, o material se torna muito mais durável e resistente à fratura.

Condutividade Melhorada

Uma massa densa e unificada permite uma transferência mais eficiente de calor e eletricidade. A sinterização é frequentemente usada para melhorar a condutividade térmica e elétrica de componentes usados em eletrônicos e aplicações de alta temperatura.

Aumento da Translúcidez

Para certos materiais, particularmente cerâmicas, reduzir a porosidade ao mínimo pode aumentar significativamente a translúcidez óptica. Isso ocorre porque os poros dispersam a luz, fazendo com que o material pareça opaco.

Criação de Geometrias Complexas

A sinterização é altamente eficaz para a produção em massa de peças com formas complexas ou não usináveis. Ela pode produzir componentes altamente repetíveis e precisos, como engrenagens, mancais e contatos elétricos, com ótimos resultados estéticos.

Compreendendo as Compensações e Vantagens

Como qualquer processo de fabricação, a sinterização tem um conjunto específico de benefícios e considerações que a tornam ideal para certas aplicações.

Custo-Benefício em Escala

Para grandes volumes de produção, a sinterização é um método extremamente econômico. Minimiza o desperdício de material e pode frequentemente produzir uma peça de formato líquido que requer pouca ou nenhuma finalização, reduzindo o tempo e o custo geral de fabricação.

Alta Repetibilidade e Precisão

O processo permite um controle dimensional rigoroso, possibilitando a produção de peças altamente precisas e consistentes em grandes quantidades, o que é crucial para componentes usados em montagens complexas.

Uma Nota sobre Variações Modernas

Para reduzir o alto consumo de energia da sinterização tradicional, variações modernas foram desenvolvidas. A Sinterização a Frio, por exemplo, permite a densificação em temperaturas muito mais baixas (120–300°C), abrindo possibilidades para novas combinações de materiais.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da sinterização depende inteiramente do seu material, da quantidade desejada e das propriedades finais que você precisa alcançar.

- Se o seu foco principal é a produção em massa de peças metálicas complexas: A sinterização é uma excelente escolha para criar itens como engrenagens, pinhões e polias de forma repetível e econômica.

- Se o seu foco principal é aprimorar propriedades específicas do material: A sinterização é o processo definitivo para aumentar a densidade, a resistência e a condutividade térmica ou elétrica de um material em pó.

- Se o seu foco principal é produzir cerâmicas ou compósitos avançados: A sinterização é uma etapa crítica, e as variações modernas de baixa temperatura podem oferecer vantagens exclusivas para materiais sensíveis ao calor.

Em última análise, a sinterização fornece um método poderoso para engenharia de materiais em nível microscópico para alcançar um desempenho macroscópico superior.

Tabela de Resumo:

| Resultado Chave | Descrição |

|---|---|

| Resistência Aprimorada | Fundem-se partículas para eliminar poros fracos, criando um material durável e resistente à fratura. |

| Condutividade Melhorada | Cria uma massa densa para transferência eficiente de calor e eletricidade. |

| Geometrias Complexas | Permite a produção em massa econômica de peças intrincadas e precisas, como engrenagens e mancais. |

| Translúcidez Aumentada | Para cerâmicas, minimiza os poros que dispersam a luz para aprimorar as propriedades ópticas. |

Pronto para aprimorar as propriedades do seu material com sinterização de precisão?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de sinterização confiáveis. Quer você esteja desenvolvendo novos materiais, produzindo em massa peças metálicas complexas ou trabalhando com cerâmicas avançadas, nossas soluções ajudam você a alcançar densidade, resistência e desempenho superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos específicos de sinterização e desenvolvimento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo