Em sua essência, o tratamento térmico é o processo controlado de aquecimento e resfriamento de um material para alterar deliberadamente sua estrutura interna. Essa manipulação não é superficial; ela muda fundamentalmente as propriedades físicas e mecânicas de um material. Ao gerenciar com precisão a temperatura e a atmosfera, podemos tornar um metal mais forte, mais dúctil, mais fácil de usinar ou mais resistente ao desgaste.

O tratamento térmico é menos sobre mudar o material em si e mais sobre mudar seu comportamento. É um processo de fabricação fundamental usado para desbloquear o potencial oculto de um material, adaptando seu arranjo atômico para atender a requisitos de desempenho específicos e exigentes.

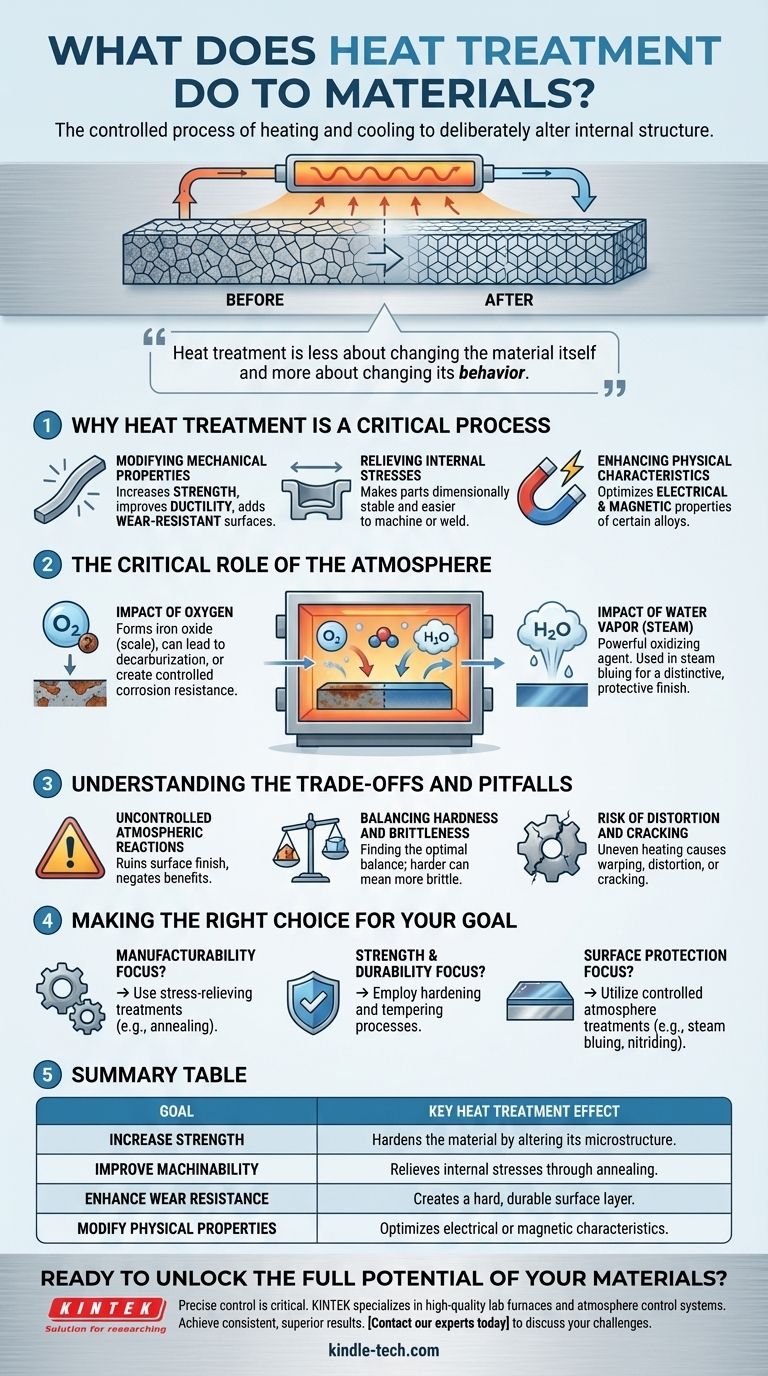

Por Que o Tratamento Térmico É um Processo Crítico

As propriedades de um metal são ditadas por sua microestrutura — o tamanho, a forma e o arranjo de seus grãos cristalinos. O tratamento térmico funciona alterando essa microestrutura de maneiras previsíveis.

Modificando Propriedades Mecânicas

O objetivo principal da maioria dos tratamentos térmicos é aprimorar as características mecânicas. Ao controlar os ciclos de aquecimento e resfriamento, podemos aumentar significativamente a resistência de um material, tornando-o capaz de suportar cargas maiores.

Simultaneamente, podemos melhorar propriedades como a ductilidade (a capacidade de deformar sem fraturar) e introduzir características excepcionais de resistência ao desgaste na superfície de um componente.

Aliviando Tensões Internas

Processos de fabricação como conformação a quente, fundição ou soldagem introduzem tensões internas significativas em um material. Essas tensões podem levar a empenamentos, rachaduras ou falhas prematuras.

O tratamento térmico permite que a estrutura interna do material relaxe e se realinhe. Esse alívio de tensão torna as peças mais estáveis dimensionalmente e significativamente mais fáceis de usinar ou soldar com precisão.

Aprimorando Características Físicas

Além da resistência mecânica, o tratamento térmico também pode ser usado para refinar as propriedades físicas de um material.

Isso inclui otimizar as propriedades elétricas e magnéticas de certas ligas, o que é crítico para componentes como laminações de motores ou conectores elétricos.

O Papel Crítico da Atmosfera

O tratamento térmico não acontece no vácuo — os gases que cercam o material desempenham um papel ativo e crucial. O que está na atmosfera do forno pode melhorar ou arruinar o produto final.

O Impacto do Oxigênio

O oxigênio reage prontamente com metais quentes, especialmente o ferro no aço. Essa reação forma óxido de ferro, comumente conhecido como carepa, na superfície.

Em alguns casos, isso pode levar à descarbonetação superficial, onde o carbono é removido da superfície do aço, tornando-o mais macio e fraco. No entanto, alguns processos usam intencionalmente o oxigênio para criar uma camada de óxido controlada que proporciona resistência à corrosão.

O Impacto do Vapor de Água (Vapor)

O vapor de água é outro poderoso agente oxidante em altas temperaturas. Ele reage com o ferro e também pode se combinar com o carbono no aço para formar monóxido de carbono e hidrogênio.

Esse efeito é aproveitado em processos como o azulejamento a vapor. Ao expor peças de aço ao vapor a cerca de 370°C (700°F), uma camada uniforme de óxido de ferro azul-preto é formada, proporcionando um acabamento distinto e um certo grau de proteção contra corrosão.

Compreendendo as Trocas e Armadilhas

O tratamento térmico é uma ciência de precisão. A falha em controlar as variáveis pode levar a resultados indesejáveis que comprometem a integridade da peça.

Reações Atmosféricas Não Controladas

Se a atmosfera do forno não for cuidadosamente gerenciada, as reações descritas acima podem se tornar destrutivas. A formação indesejada de carepa pode arruinar o acabamento superficial e a precisão dimensional de uma peça, enquanto a descarbonetação não intencional pode anular os benefícios do endurecimento.

Equilibrando Dureza e Fragilidade

Uma troca fundamental na metalurgia é entre dureza e fragilidade. Ao tornar um material mais duro, ele geralmente se torna mais propenso a quebrar sob impacto. O objetivo de muitos tratamentos térmicos é encontrar o equilíbrio ideal, aumentando a resistência sem criar um componente frágil.

O Risco de Distorção e Rachaduras

O aquecimento e resfriamento rápidos ou irregulares criam imensa tensão térmica dentro de um material. Se não for gerenciado adequadamente, essa tensão pode fazer com que uma peça se deforme, distorça ou até mesmo rache durante o processo de tratamento, tornando-a inútil.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal é a manufaturabilidade: Use tratamentos de alívio de tensão, como o recozimento, para tornar os materiais mais estáveis e fáceis de usinar ou soldar.

- Se o seu foco principal é a resistência e a durabilidade: Empregue processos de endurecimento e revenimento para alcançar o equilíbrio ideal de resistência, tenacidade e resistência ao desgaste para peças de alto desempenho.

- Se o seu foco principal é a proteção da superfície: Utilize tratamentos atmosféricos controlados, como azulejamento a vapor ou nitretação, para criar uma camada superficial funcional e resiliente.

Em última análise, dominar o tratamento térmico é entender que o desempenho final de um material é determinado por sua história térmica cuidadosamente gerenciada.

Tabela Resumo:

| Objetivo | Efeito Chave do Tratamento Térmico |

|---|---|

| Aumentar a Resistência | Endurece o material alterando sua microestrutura. |

| Melhorar a Usinabilidade | Alivia tensões internas através do recozimento. |

| Aprimorar a Resistência ao Desgaste | Cria uma camada superficial dura e durável. |

| Modificar Propriedades Físicas | Otimiza características elétricas ou magnéticas. |

Pronto para desbloquear todo o potencial dos seus materiais?

O controle preciso da temperatura e da atmosfera é crítico para o sucesso do tratamento térmico. A KINTEK é especializada em fornos de laboratório de alta qualidade e sistemas de controle de atmosfera, fornecendo o equipamento confiável de que você precisa para obter resultados consistentes e superiores.

Seja você desenvolvendo novas ligas ou otimizando processos de produção, nossa experiência em equipamentos de laboratório pode ajudá-lo a aumentar a resistência, melhorar a durabilidade e atender aos seus requisitos de desempenho mais exigentes.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de tratamento térmico e descobrir a solução certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as precauções para o forno mufla? Protocolos Essenciais de Segurança para a Excelência Laboratorial

- Qual é a teoria do forno mufla? Alcance Processamento de Alta Temperatura Puro e Controlado

- Quais são as regras de segurança laboratorial para aquecer substâncias? Protocolos Essenciais para Prevenir Acidentes

- Como você escolhe a temperatura de calcinação? Um guia para otimizar as propriedades do material

- Qual a diferença entre um forno de laboratório e uma mufla de laboratório? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório