O princípio central de um forno mufla é o aquecimento indireto dentro de um ambiente controlado. Ele usa uma câmara de alta temperatura — a "mufla" — para aquecer um material sem que este entre em contato direto com a fonte de calor, como chamas ou elementos de aquecimento elétrico. Fornos mufla modernos são tipicamente elétricos, utilizando aquecimento por resistência para atingir temperaturas altas e precisas em uma atmosfera livre de contaminantes de combustão.

A característica definidora de um forno mufla não é apenas a sua capacidade de atingir altas temperaturas, mas o seu princípio de separação. Ao isolar a amostra aquecida da fonte de energia e dos seus subprodutos, garante a pureza do material e possibilita processos térmicos altamente controlados e repetíveis.

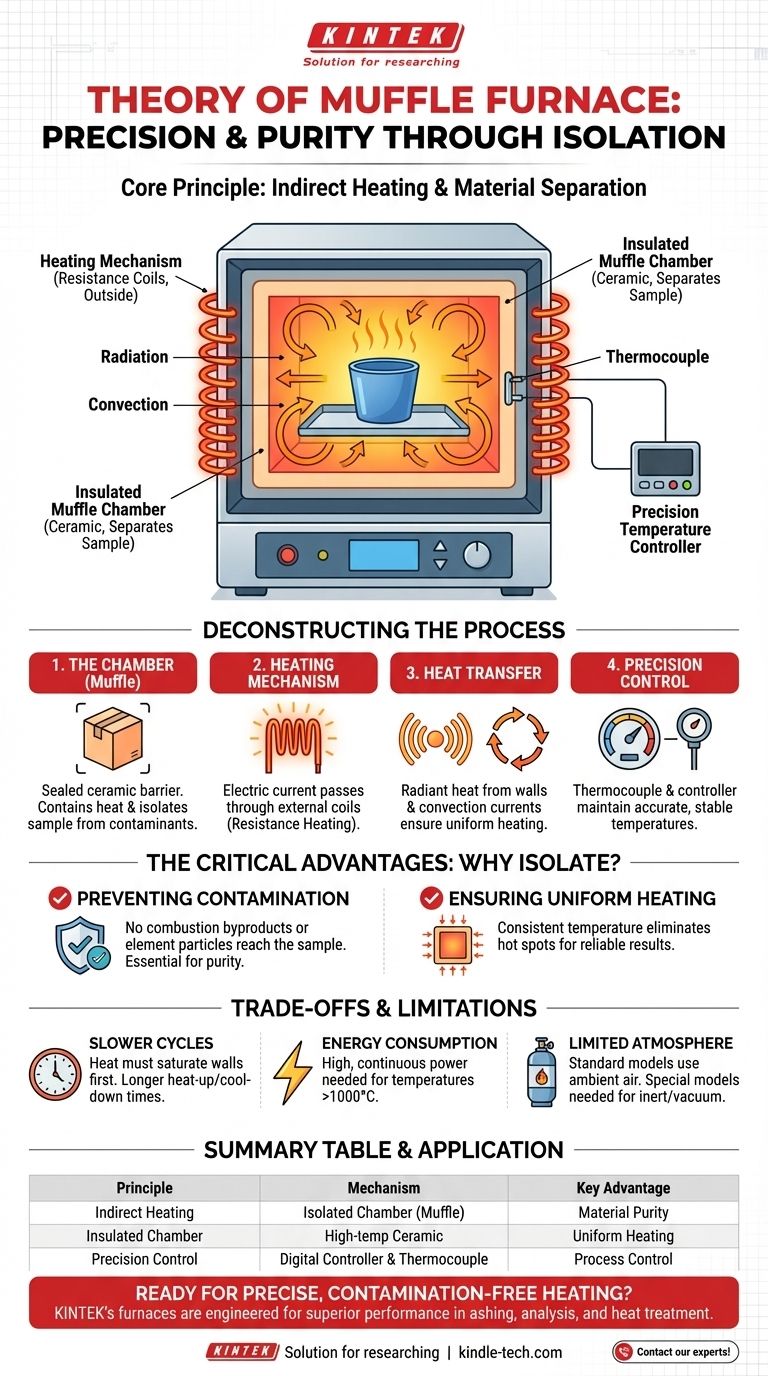

Desconstruindo o Princípio de Funcionamento

Para entender sua teoria, é melhor decompor o forno em seus componentes e processos fundamentais. Isso revela como ele alcança tanto calor elevado quanto alta pureza.

A Câmara Isolada (A "Mufla")

O coração do forno é a própria mufla. Esta é uma câmara fechada, tipicamente retangular, feita de materiais refratários de alta temperatura, como cerâmica densa.

Esta câmara serve a duas funções: ela contém o material a ser aquecido e atua como uma barreira, isolando-o do exterior. Suas paredes são projetadas para suportar estresse térmico extremo e prevenir a perda de calor.

O Mecanismo de Aquecimento

Embora os fornos mufla históricos queimassem combustível como carvão ou madeira, as versões modernas são quase exclusivamente elétricas.

Elas operam no princípio do aquecimento por resistência. Uma corrente elétrica é passada através de bobinas de alta resistência (elementos de aquecimento), frequentemente feitas de materiais como Nichrome ou Kanthal. À medida que esses elementos resistem ao fluxo de eletricidade, eles convertem energia elétrica diretamente em calor, ficando vermelhos incandescentes.

Crucialmente, esses elementos de aquecimento estão localizados fora da câmara da mufla, seja enrolados ao redor dela ou embutidos nas paredes isoladas do forno.

Transferência de Calor: Radiação e Convecção

Como a amostra não toca nos elementos de aquecimento, o calor deve ser transferido indiretamente. Isso ocorre de duas maneiras principais:

- Radiação: As paredes quentes da câmara da mufla irradiam energia térmica para dentro, aquecendo uniformemente todas as superfícies da amostra.

- Convecção: O ar dentro da câmara selada aquece, criando correntes de convecção que circulam e transferem calor para a amostra.

Este processo combinado garante que toda a amostra seja aquecida uniformemente, evitando pontos quentes que poderiam ocorrer com o impacto direto da chama.

Controle Preciso de Temperatura

Fornos mufla modernos incluem um termopar e um controlador digital. O termopar mede a temperatura interna da câmara em tempo real.

O controlador compara essa leitura com o ponto de ajuste do usuário e modula precisamente a energia enviada aos elementos de aquecimento, permitindo um gerenciamento de temperatura extremamente estável e preciso.

A Vantagem Crítica: Isolamento e Pureza

O método de aquecimento indireto não é a maneira mais eficiente em termos energéticos de gerar calor, mas oferece uma vantagem primordial que define o propósito do forno: a pureza.

Prevenção de Contaminação

Em muitos processos científicos e industriais, a contaminação da amostra é inaceitável. Em um forno a combustível, subprodutos como fuligem, cinzas e gases voláteis destruiriam a amostra.

Ao colocar a amostra dentro da mufla, ela fica completamente isolada desses contaminantes. Mesmo em modelos elétricos, essa separação impede que qualquer potencial liberação de gases ou partículas microscópicas dos elementos de aquecimento atinja a amostra.

Garantindo Aquecimento Uniforme

A natureza fechada e isolada da mufla cria um ambiente térmico altamente estável. O calor irradia de todas as paredes, garantindo que a amostra seja aquecida uniformemente por todos os lados. Isso é fundamental para processos como recozimento de metais ou realização de análises químicas precisas.

Entendendo as Compensações e Limitações

Nenhuma tecnologia é perfeita. Reconhecer as compensações é fundamental para usar um forno mufla de forma eficaz.

Ciclos de Aquecimento Mais Lentos

Como o calor precisa primeiro saturar as paredes cerâmicas espessas da mufla antes de ser irradiado para a amostra, os fornos mufla geralmente têm tempos de aquecimento e resfriamento mais lentos em comparação com fornos de fogo direto ou de indução.

Consumo de Energia

Manter temperaturas de 1000°C ou mais requer uma entrada significativa e contínua de energia elétrica. O isolamento é projetado para ser eficiente, mas este é inerentemente um processo intensivo em energia.

Controle de Atmosfera Limitado (em Modelos Básicos)

Um forno mufla padrão aquece uma amostra em ar ambiente. Se um processo exigir uma atmosfera inerte (como nitrogênio ou argônio) ou vácuo, será necessário um forno mais especializado e caro com portas de gás e vedações a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se um forno mufla é a ferramenta correta, considere seu objetivo principal.

- Se seu foco principal for pureza do material e precisão analítica: Um forno mufla é essencial. É o padrão para calcinação de amostras, análise gravimétrica e tratamento térmico de materiais que devem permanecer sem contaminação.

- Se seu foco principal for fusão rápida e em grande volume: Um forno de fogo direto ou de indução de grande porte pode ser mais eficiente em termos de tempo e energia, pois o aquecimento indireto é mais lento.

- Se seu foco principal for tratamento térmico simples de alta temperatura ao ar: Um forno mufla elétrico padrão é uma escolha excelente, confiável e amplamente disponível para atingir temperaturas controladas.

Em última análise, entender este princípio de separação é a chave para alavancar o forno mufla para resultados precisos e confiáveis.

Tabela de Resumo:

| Princípio | Mecanismo | Vantagem Principal |

|---|---|---|

| Aquecimento Indireto | A amostra é isolada em uma câmara (mufla); o calor é transferido por radiação/convecção. | Pureza do Material (Sem contaminação de elementos de aquecimento ou subprodutos de combustão) |

| Câmara Isolada | Feita de cerâmica de alta temperatura para conter o calor e isolar a amostra. | Aquecimento Uniforme (Temperatura consistente para resultados confiáveis e repetíveis) |

| Controle de Precisão | Controlador digital e termopar mantêm temperaturas precisas e estáveis. | Controle de Processo (Essencial para testes analíticos e ciclos térmicos específicos) |

Pronto para alcançar aquecimento preciso e livre de contaminação em seu laboratório?

Os fornos mufla da KINTEK são projetados para desempenho superior em aplicações como calcinação de amostras, análise gravimétrica e tratamento térmico. Nossa experiência garante que você obtenha o equipamento certo para processamento térmico puro e controlado.

Contate nossos especialistas hoje para encontrar o forno mufla perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- Onde é usado um forno mufla? Essencial para Processamento Limpo e de Alta Temperatura

- Quais são os métodos de aquecimento em um laboratório? Escolha a Ferramenta Certa para Resultados Seguros e Precisos

- Quais são os três tipos de fornos? Escolha o Forno Certo para Suas Necessidades

- Qual a temperatura de um forno mufla em Celsius? Um Guia para Faixas de Temperatura de 800°C a 1800°C