Em sua essência, a Deposição Física de Vapor (PVD) não é um processo de pintura, portanto, não possui "cores" no sentido tradicional. Em vez disso, o PVD cria um amplo espectro de acabamentos metálicos duráveis ao depositar uma película muito fina de material sobre uma superfície. A cor que você vê é a propriedade óptica inerente desse composto cerâmico ou metálico específico, resultando em acabamentos como ouro, ouro rosa, preto, bronze e tons de azul, roxo e cinza.

A conclusão essencial é que a cor do PVD não é um pigmento ou corante. É o resultado direto de um material específico, frequentemente um nitreto ou carbeto metálico, sendo ligado atomicamente a uma superfície em vácuo, criando um acabamento que é simultaneamente vibrante e excepcionalmente duro.

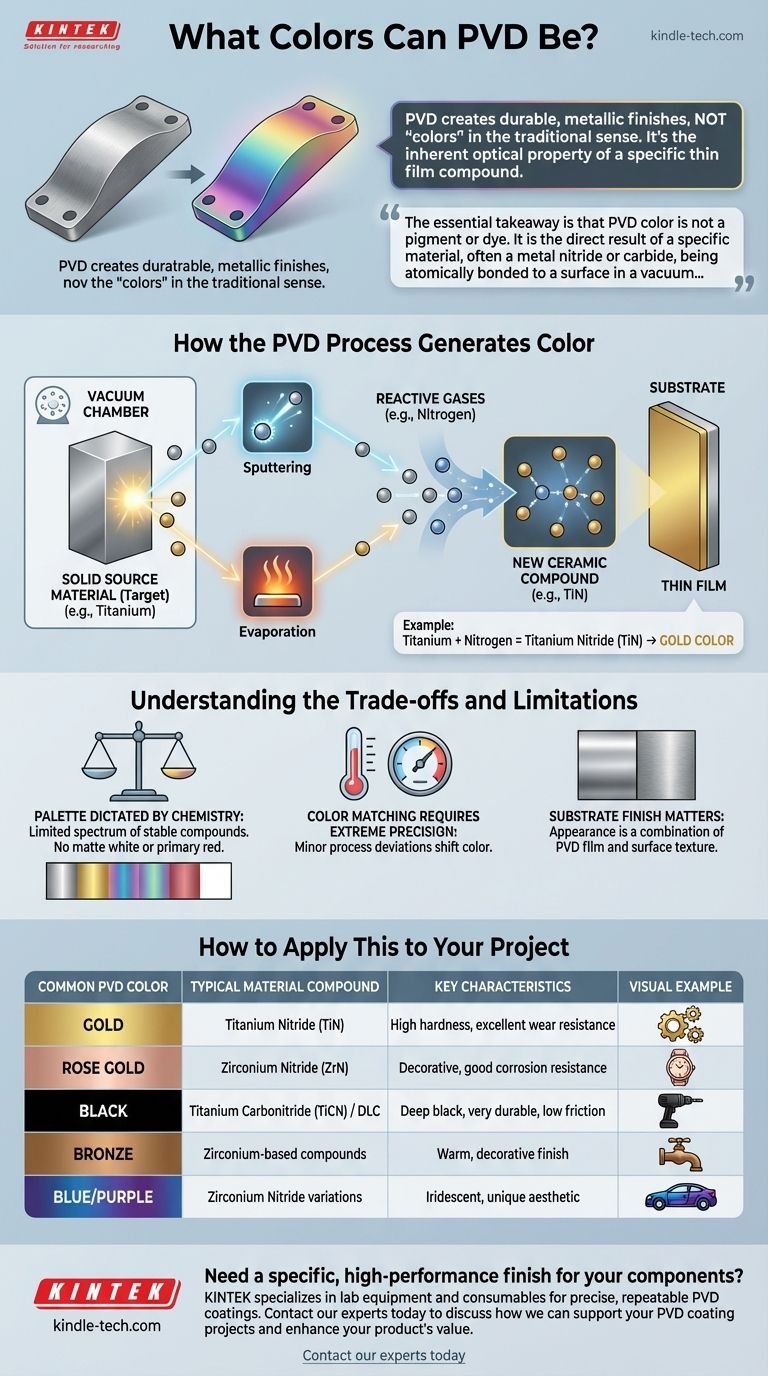

Como o Processo PVD Gera Cor

Para entender as opções de cores, você deve primeiro entender o processo. A cor é um resultado de um procedimento altamente controlado baseado na física, e não uma simples aplicação de um revestimento.

Começa com um Material Fonte Sólido

O processo começa selecionando-se um material sólido e puro, conhecido como alvo. Este alvo é a fonte do revestimento e o principal determinante da cor e das propriedades finais. Por exemplo, titânio ou zircônio são alvos comuns.

O Material se Torna um Vapor

Dentro de uma câmara de alto vácuo, este material alvo é transformado em partículas atômicas. O ponto de referência aponta para dois métodos principais para isso:

- Sputtering (Pulverização Catódica): Um feixe de íons bombardeia o alvo, desalojando átomos de sua superfície.

- Evaporação: O alvo é aquecido até literalmente ferver e evaporar.

Gases Reativos Criam o Composto

Esta é a etapa crítica para a criação da cor. Enquanto o vapor metálico viaja em direção ao objeto que está sendo revestido (o substrato), um gás reativo específico, como nitrogênio ou um hidrocarboneto, é introduzido precisamente na câmara. Os átomos de metal reagem com o gás para formar um novo composto cerâmico na superfície do substrato.

Por exemplo, um alvo de titânio reagindo com gás nitrogênio formará Nitreto de Titânio (TiN), que possui uma cor dourada distinta. Mudar o gás ou sua proporção muda o composto e, consequentemente, a cor.

Uma Película Fina é Formada

Essas partículas de composto recém-formadas depositam-se no substrato, construindo uma película fina, densa e fortemente ligada. A cor final percebida é uma função da composição e espessura desta película, que determina como ela reflete e refrata a luz.

Entendendo as Compensações e Limitações

Embora poderoso, o processo PVD tem restrições inerentes que influenciam as escolhas de cores. É um processo técnico regido pela física, não um artístico com opções infinitas.

A Paleta é Ditada pela Química

Você não pode criar qualquer cor imaginável com PVD. O espectro de cores disponível é limitado aos compostos cerâmicos estáveis e duros que podem ser formados a partir de materiais alvo e gases reativos adequados. É por isso que o PVD se destaca na produção de acabamentos metálicos e iridescentes brilhantes, mas não consegue produzir um branco fosco ou um vermelho primário vibrante.

A Correspondência de Cores Exige Precisão Extrema

Obter o tom exato de "ouro" ou "grafite" de um lote para o outro exige um controle imaculado sobre cada variável do processo — pressão do vácuo, temperatura, mistura de gases e tempo de deposição. Pequenos desvios podem causar mudanças visíveis na cor.

O Acabamento do Substrato Importa

A aparência final é uma combinação da película PVD e da superfície por baixo dela. Um revestimento PVD em uma superfície altamente polida parecerá brilhante e refletivo, enquanto o mesmo revestimento em uma superfície escovada ou fosca terá uma aparência suave e acetinada. O revestimento é tão fino que se conforma perfeitamente à textura existente.

Como Aplicar Isso ao Seu Projeto

Sua escolha deve ser guiada pelas propriedades físicas desejadas tanto quanto pela estética.

- Se seu foco principal for durabilidade extrema e resistência ao desgaste: Concentre-se em revestimentos industriais padrão como Nitreto de Titânio (ouro) ou Carbonitreto de Titânio (cinza/preto), pois estes são bem compreendidos e otimizados para desempenho.

- Se seu foco principal for uma estética decorativa única: Explore opções usando alvos de zircônio, que podem produzir uma gama mais ampla de cores como bronze, ouro rosa e até azuis e roxos, embora estes possam ter diferentes características de desgaste.

- Se seu foco principal for um acabamento preto verdadeiro: Revestimentos como Carbono Tipo Diamante (DLC) ou aqueles que usam alvos de cromo ou titânio com gases específicos são o padrão da indústria para criar superfícies pretas profundas e duradouras.

Em última análise, a cor de um acabamento PVD é uma parte inseparável de suas propriedades físicas de alto desempenho.

Tabela Resumo:

| Cor Comum PVD | Composto Material Típico | Características Principais |

|---|---|---|

| Ouro | Nitreto de Titânio (TiN) | Alta dureza, excelente resistência ao desgaste |

| Ouro Rosa | Nitreto de Zircônio (ZrN) | Decorativo, boa resistência à corrosão |

| Preto | Carbonitreto de Titânio (TiCN) / DLC | Preto profundo, muito durável, baixo atrito |

| Bronze | Compostos à base de Zircônio | Acabamento quente e decorativo |

| Azul/Roxo | Nitreto de Zircônio com variações | Iridescente, estética única |

Precisa de um acabamento específico e de alto desempenho para seus componentes?

A cor PVD correta é mais do que apenas uma escolha estética — é uma decisão crítica para durabilidade e desempenho. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para alcançar revestimentos PVD precisos e repetíveis para indústrias que vão da aeroespacial a dispositivos médicos.

Nossa experiência pode ajudá-lo a selecionar o material de revestimento ideal e os parâmetros de processo para atender às suas necessidades exatas de dureza, resistência à corrosão e aparência.

Contate nossos especialistas hoje para discutir como podemos apoiar seus projetos de revestimento PVD e aumentar o valor do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura