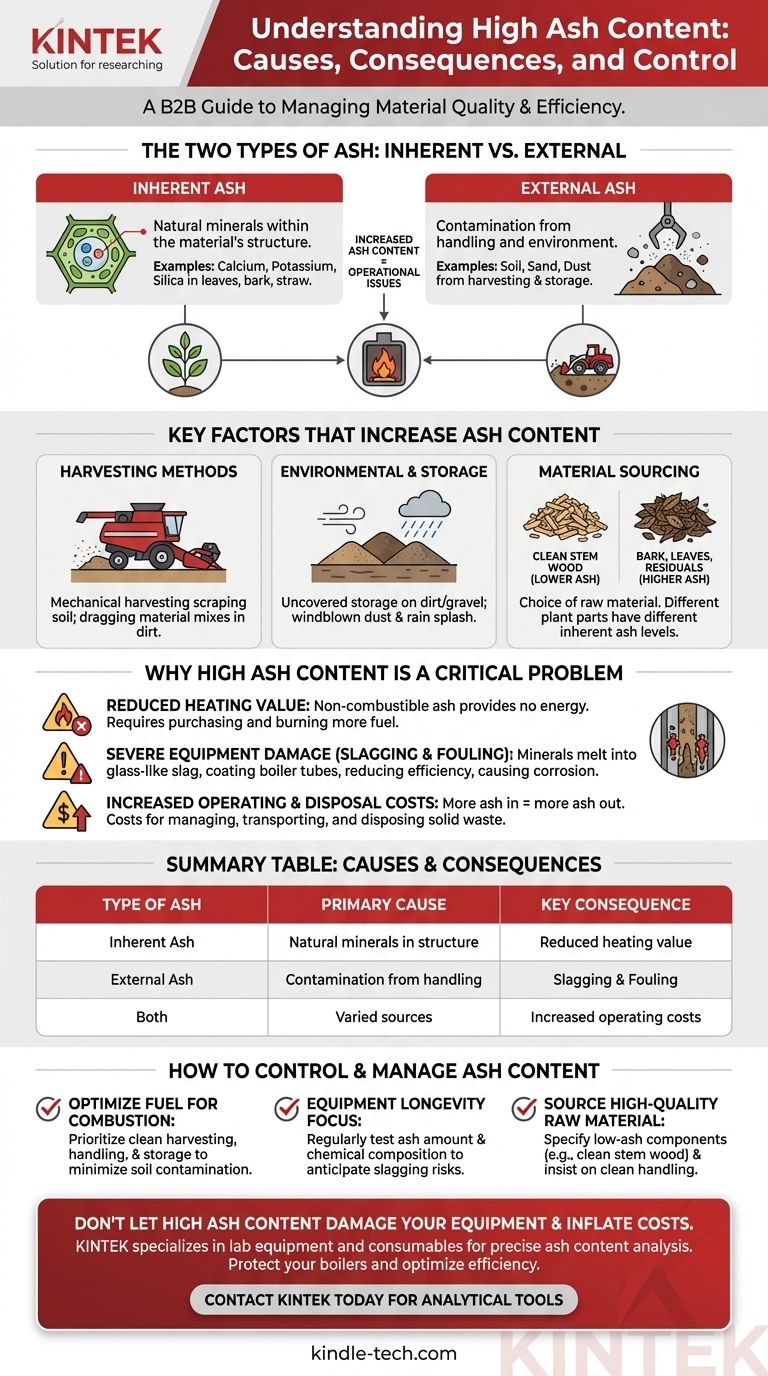

O aumento no teor de cinzas é impulsionado por duas fontes principais: os minerais não combustíveis que ocorrem naturalmente no próprio material (cinzas inerentes) e a contaminação externa por substâncias como solo, areia e poeira introduzidas durante a colheita, manuseio e armazenamento (cinzas externas).

A questão central é que a cinza não é uma substância única, mas uma combinação da composição mineral intrínseca de um material e quaisquer contaminantes estranhos que ele tenha acumulado. O controle eficaz do alto teor de cinzas exige a compreensão e o gerenciamento tanto da fonte do material quanto de cada etapa de sua cadeia de suprimentos subsequente.

Os Dois Tipos de Cinzas: Inerentes vs. Externas

Para diagnosticar e controlar adequadamente o alto teor de cinzas, você deve primeiro distinguir entre suas duas origens fundamentais. Cada tipo tem causas diferentes e requer uma estratégia de gerenciamento diferente.

Cinzas Inerentes: O Projeto Natural do Material

As cinzas inerentes consistem nos minerais que são uma parte natural e estrutural do material. Isso inclui elementos como cálcio, potássio, sílica, magnésio e fósforo.

O nível de cinzas inerentes é determinado principalmente pela biologia do material e pelas condições de crescimento. Por exemplo, na biomassa, folhas, casca e palha contêm naturalmente significativamente mais minerais do que a parte lenhosa limpa do caule de uma árvore.

Cinzas Externas: O Fator de Contaminação

Cinzas externas são essencialmente sujeira e areia. Não fazem parte da estrutura original do material, mas são introduzidas pelo ambiente externo.

Este tipo de cinza é o mais variável e muitas vezes o maior contribuinte para níveis excessivamente altos de cinzas. É também o fator sobre o qual você tem o controle mais direto.

Fatores Chave que Aumentam o Teor de Cinzas

Várias ações e condições específicas podem elevar significativamente os níveis de cinzas, principalmente introduzindo contaminantes externos.

Métodos de Colheita e Coleta

Esta é uma das fontes de contaminação mais comuns. Colheitadeiras mecânicas que raspam o chão, ou processos onde o material é arrastado ou rastelado, inevitavelmente misturarão solo, pedras e areia.

Para resíduos agrícolas como o estover de milho ou palha de trigo, a altura em que a cultura é cortada e o método de coleta utilizado são variáveis críticas.

Condições Ambientais e de Armazenamento

Materiais armazenados descobertos em superfícies de terra ou cascalho ficarão contaminados. O vento pode soprar poeira e terra sobre os estoques, e a chuva pode espirrar lama nas camadas inferiores.

O tipo de solo local também desempenha um papel. Operações em regiões arenosas ou empoeiradas enfrentam um risco muito maior de contaminação pelo vento do que aquelas em áreas com solos argilosos pesados.

Origem e Anatomia do Material

A escolha da matéria-prima é um fator fundamental. Como notado, diferentes partes de uma planta têm níveis vastamente diferentes de cinzas inerentes.

Optar por casca, folhas ou gramíneas agrícolas em vez de cavacos de madeira limpos e descascados sempre resultará em um teor de cinzas base mais alto antes mesmo de qualquer contaminação externa ser considerada.

Por Que o Alto Teor de Cinzas é um Problema Crítico

Compreender as causas do alto teor de cinzas é importante porque sua presença tem graves consequências técnicas e financeiras. Não é meramente um enchimento inerte; ele cria ativamente problemas operacionais.

Valor Calorífico Reduzido

Para qualquer processo de combustão, a cinza é material não combustível. Ela não fornece valor energético. Um teor de cinzas mais alto se traduz diretamente em uma menor densidade de energia (BTU/lb ou MJ/kg), o que significa que você precisa comprar e queimar mais combustível para gerar a mesma quantidade de calor.

Danos Graves ao Equipamento: Formação de Escória e Incrustamento

Este é o problema operacional mais crítico. Certos minerais nas cinzas (especialmente metais alcalinos como potássio e sódio combinados com sílica) têm baixos pontos de fusão.

Dentro de uma caldeira, esses minerais podem derreter em uma substância fundida, semelhante a vidro, chamada escória (slag). A escória reveste os tubos da caldeira e as superfícies de troca de calor, reduzindo drasticamente a eficiência e muitas vezes exigindo paradas não programadas e caras para limpeza. Também pode causar corrosão severa, encurtando a vida útil de equipamentos caros.

Aumento dos Custos Operacionais e de Descarte

As cinzas que não derretem e formam escória devem ser removidas do sistema como cinzas de fundo ou cinzas volantes. O gerenciamento, transporte e descarte desses resíduos sólidos representam um custo operacional significativo e direto. Mais cinzas entram, mais cinzas saem.

Como Controlar e Gerenciar o Teor de Cinzas

Gerenciar eficazmente as cinzas requer uma abordagem direcionada com base em seus objetivos operacionais específicos e onde você tem influência na cadeia de suprimentos.

- Se seu foco principal for otimizar o combustível para combustão: Priorize protocolos de colheita, manuseio e armazenamento limpos para minimizar a contaminação do solo, pois esta é a variável mais controlável.

- Se seu foco principal for a longevidade do equipamento: Teste regularmente não apenas a quantidade de cinzas, mas também sua composição química para antecipar e mitigar os riscos de formação de escória e incrustamento antes que causem danos graves.

- Se seu foco principal for a aquisição de matéria-prima de alta qualidade: Especifique componentes com baixo teor de cinzas, como madeira de caule limpa em vez de resíduos florestais, e insista em fornecedores que possam demonstrar práticas de manuseio limpas.

Em última análise, controlar as cinzas é uma questão de controlar tanto a seleção da matéria-prima quanto a integridade de todo o seu processo de manuseio, da fonte ao uso.

Tabela Resumo:

| Tipo de Cinza | Causa Principal | Exemplos Chave |

|---|---|---|

| Cinza Inerente | Minerais naturais dentro da estrutura do material. | Cálcio, potássio, sílica em folhas, casca e palha. |

| Cinza Externa | Contaminação por manuseio e ambiente. | Solo, areia e poeira da colheita e armazenamento. |

| Consequência Chave | Impacto nas Operações | Efeito Financeiro |

| Formação de Escória e Incrustamento | Cinza fundida reveste os tubos da caldeira, reduzindo a eficiência. | Paradas caras, reparos e danos ao equipamento. |

| Valor Calorífico Reduzido | Menos energia por unidade de combustível devido ao material inerte. | Custos de combustível mais altos para atingir a mesma saída de calor. |

Não deixe que o alto teor de cinzas danifique seu equipamento e infle seus custos. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis para análise precisa do teor de cinzas. Nossas soluções ajudam você a monitorar e controlar os níveis de cinzas, protegendo suas caldeiras contra a formação de escória e incrustamento, ao mesmo tempo em que otimiza a eficiência do seu combustível. Entre em contato conosco hoje para encontrar as ferramentas analíticas certas para as necessidades do seu laboratório e garantir a qualidade dos seus materiais. Fale com nossos especialistas agora!

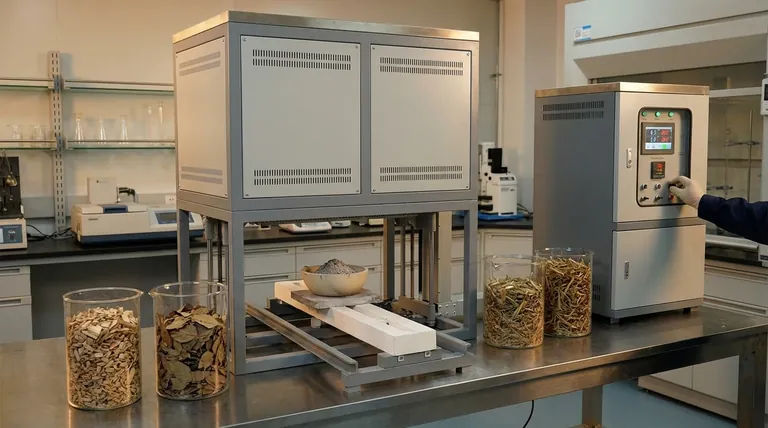

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito do forno mufla? Alcançar Processamento de Alta Temperatura Livre de Contaminantes

- Quais são as precauções de segurança durante o processo de tratamento térmico? Um Guia para Mitigar Riscos Térmicos, Atmosféricos e Mecânicos

- Qual é a diferença entre sinterização e queima? Um guia para terminologia de processos térmicos

- Qual é o princípio do forno mufla em laboratório? Garantindo a Pureza da Amostra Através do Isolamento Completo

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios