Em sua essência, a Deposição Física de Vapor (PVD) é notavelmente versátil. Pode ser aplicada a uma ampla gama de materiais, incluindo a maioria dos metais, cerâmicas e até certos plásticos. O processo não se limita apenas a substratos inorgânicos; tanto o item a ser revestido quanto o próprio material de revestimento podem ser inorgânicos ou orgânicos.

A questão não é apenas quais materiais podem receber um revestimento PVD, mas quais materiais são verdadeiramente adequados para o ambiente de alto vácuo e alta temperatura do processo. A compatibilidade de um material com o vácuo e sua capacidade de suportar o calor são os principais fatores que determinam um resultado bem-sucedido.

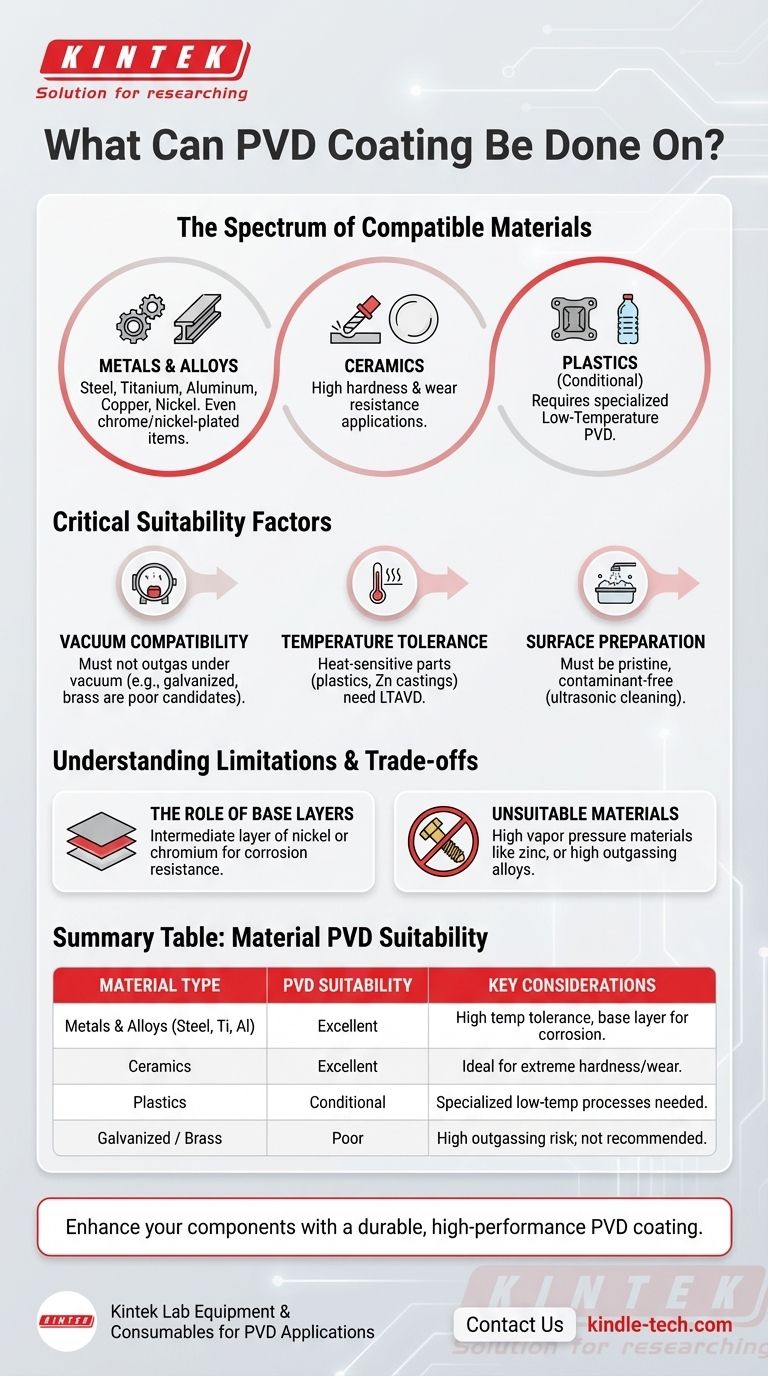

O Espectro de Materiais Compatíveis

A adaptabilidade do PVD o torna um processo de acabamento valioso em inúmeras indústrias, desde aeroespacial e automotiva até dispositivos médicos e hardware de consumo. A lista de materiais compatíveis é extensa, embora alguns exijam considerações especiais.

Metais e Ligas Comuns

A maioria dos metais são excelentes candidatos para revestimento PVD. Isso inclui todas as famílias de aço, particularmente variantes de alto teor de liga, como aços inoxidáveis e aços rápidos.

Metais não ferrosos como titânio, alumínio, cobre e ligas de níquel também são rotineiramente revestidos. Mesmo itens que já são cromados ou niquelados podem receber uma camada PVD adicional.

Cerâmicas e Plásticos

Além dos metais, o PVD pode ser aplicado com sucesso em cerâmicas. Isso é comum em aplicações que exigem extrema dureza e resistência ao desgaste, como ferramentas de corte.

Certos plásticos também podem ser revestidos, mas isso requer um processo PVD especializado de baixa temperatura para evitar que o substrato se deforme ou derreta.

Fatores Críticos de Adequação

Simplesmente estar na lista de compatíveis não é suficiente. Para que um revestimento PVD adira corretamente e funcione como esperado, o material do substrato deve atender a vários requisitos críticos.

Compatibilidade com Vácuo

O processo PVD ocorre em uma câmara de alto vácuo. Materiais que liberam gases sob vácuo (um processo conhecido como desgaseificação) podem interromper o processo de revestimento e levar a uma má qualidade.

Esta é a principal razão pela qual alguns materiais, como latão sem pré-tratamento ou materiais galvanizados, são considerados inadequados. O zinco nesses materiais pode vaporizar no vácuo, contaminando a câmara.

Tolerância à Temperatura

Os processos PVD tradicionais podem envolver altas temperaturas. O substrato deve ser capaz de suportar esse calor sem se degradar, deformar ou comprometer sua integridade estrutural.

Para materiais sensíveis ao calor, como plásticos, alumínio e peças fundidas de zinco, uma técnica especializada chamada Deposição de Vapor de Arco de Baixa Temperatura (LTAVD) é usada para alcançar o revestimento desejado sem danificar a peça.

Preparação da Superfície

Uma superfície imaculada é inegociável para um revestimento PVD bem-sucedido. Cada item deve passar por um processo de limpeza rigoroso e de múltiplas etapas antes de entrar na câmara de vácuo.

Isso geralmente envolve tanques de limpeza ultrassônica com detergentes especializados, seguidos por sistemas de enxágue e secagem para garantir que a superfície esteja completamente livre de óleos, contaminantes e resíduos.

Compreendendo as Limitações e Compensações

Embora poderoso, o processo PVD tem limitações específicas que devem ser respeitadas. Compreender estas evitará erros dispendiosos e garantirá que o produto final atenda aos seus objetivos de projeto.

O Papel das Camadas Base

Alguns materiais de substrato podem não oferecer resistência à corrosão suficiente por si mesmos. Nesses casos, uma camada base é necessária antes da aplicação do revestimento PVD.

Uma camada preparatória de níquel ou cromo é frequentemente galvanizada na peça primeiro. Esta camada de base fornece proteção ambiental, e o revestimento PVD final é então aplicado por cima para suas propriedades estéticas e de resistência ao desgaste.

Materiais Inadequados

Certos materiais são fundamentalmente incompatíveis com o processo PVD.

Como mencionado, materiais galvanizados são problemáticos devido à alta pressão de vapor do zinco. Da mesma forma, muitas ligas de latão comuns liberam gases significativamente, tornando-as más candidatas, a menos que sejam primeiro seladas com uma camada galvanizada adequada.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o material certo e o processo de preparação é fundamental para alavancar os benefícios do revestimento PVD.

- Se seu foco principal é a dureza máxima em uma peça de metal: Aços de alta liga, aços inoxidáveis e titânio são candidatos ideais que aceitam prontamente revestimentos PVD.

- Se seu foco principal é revestir um item sensível ao calor: Materiais como plásticos ou peças fundidas de zinco são viáveis, mas você deve garantir que o processo utilizado seja uma variante de baixa temperatura como o LTAVD.

- Se seu foco principal é a resistência à corrosão em um metal base: Planeje uma camada intermediária galvanizada de níquel ou cromo antes que o acabamento PVD final seja aplicado.

Em última análise, um resultado PVD bem-sucedido depende de uma compreensão clara das propriedades do seu material de substrato e de como elas interagem com o ambiente de deposição a vácuo.

Tabela de Resumo:

| Tipo de Material | Adequação PVD | Considerações Chave |

|---|---|---|

| Metais e Ligas (Aço, Titânio, Alumínio) | Excelente | Deve suportar altas temperaturas; alguns podem exigir uma camada base para resistência à corrosão. |

| Cerâmicas | Excelente | Ideal para aplicações de extrema dureza e resistência ao desgaste. |

| Plásticos | Condicional | Requer processos PVD especializados de baixa temperatura para evitar deformação. |

| Materiais Galvanizados / Latão | Ruim | Alto risco de desgaseificação; não recomendado sem pré-tratamento. |

Pronto para aprimorar seus componentes com um revestimento PVD durável e de alto desempenho? Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para aplicações PVD precisas. Se você está trabalhando com metais, cerâmicas ou plásticos sensíveis ao calor, nossas soluções garantem compatibilidade ideal do substrato e qualidade de revestimento. Entre em contato conosco hoje para discutir as necessidades do seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações