Em princípio, quase qualquer material sólido que possa suportar um ambiente de vácuo pode ser usado como substrato em Deposição Física de Vapor (PVD) e sputtering. A seleção é mais frequentemente ditada pela aplicação final da peça revestida, com exemplos comuns incluindo wafers semicondutores para eletrônica, vidro para óptica e metais para ferramentas.

O fator crítico na escolha de um substrato não é o seu tipo de material específico, mas a sua capacidade de permanecer estável sob as condições de vácuo e temperatura do processo PVD. Sua escolha é, em última análise, guiada pelas exigências do seu produto final e pelos limites físicos do ambiente de deposição.

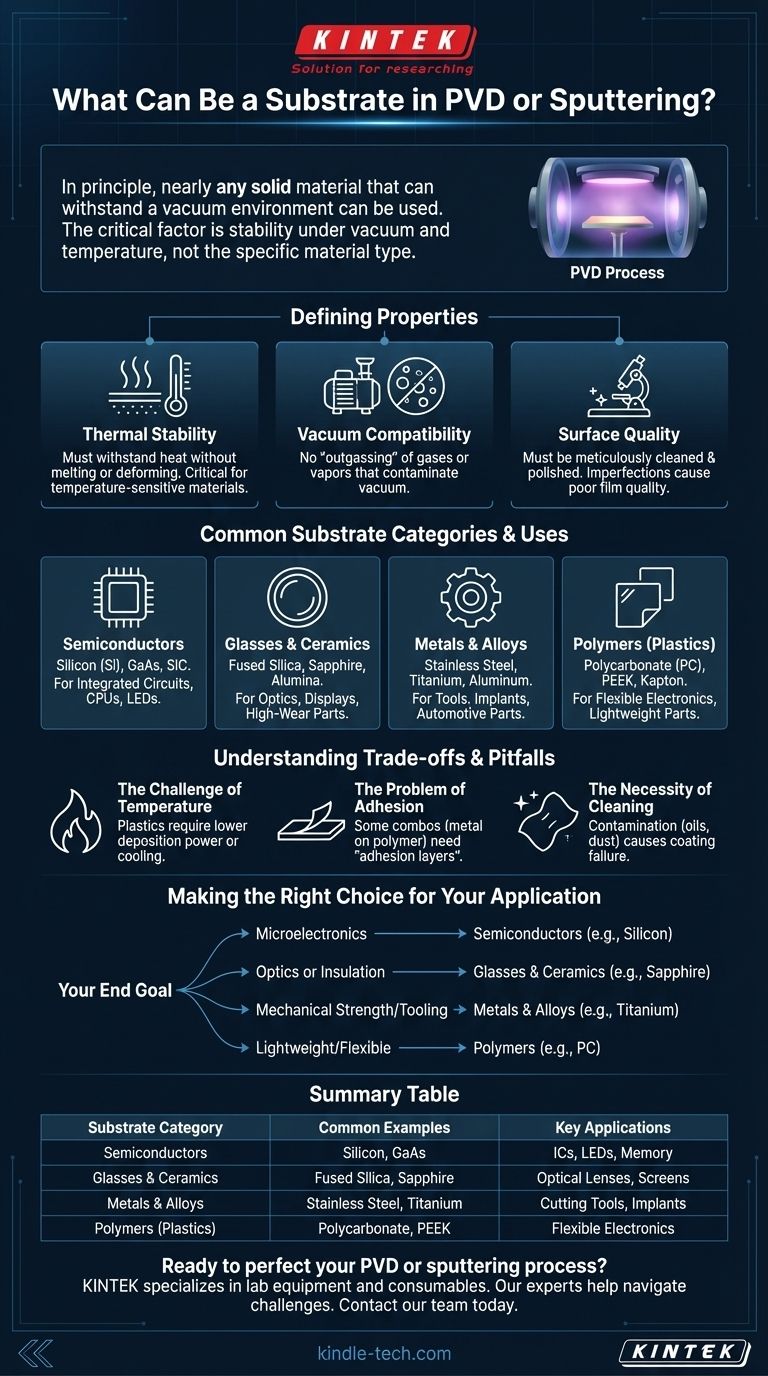

As Propriedades Definidoras de um Substrato Adequado

A adequação de um material como substrato depende de algumas propriedades físicas e químicas centrais. Ignorá-las pode levar a deposições falhas, má qualidade do filme e contaminação do equipamento.

Estabilidade Térmica

O processo PVD, especialmente o sputtering, gera calor significativo. O substrato deve ser capaz de suportar essas temperaturas sem derreter, deformar ou se decompor.

Por exemplo, o sputtering de alta potência em um plástico de baixo ponto de fusão seria desastroso. É por isso que os parâmetros do processo são frequentemente ajustados para materiais sensíveis à temperatura.

Compatibilidade com Vácuo

O PVD ocorre em uma câmara de alto vácuo. O substrato não pode liberar gases ou vapores — um fenômeno conhecido como desgaseificação (outgassing) — pois isso contaminará o vácuo e interferirá na deposição do filme.

Materiais porosos como madeira, cerâmicas não seladas ou muitos plásticos macios são geralmente inadequados porque retêm ar e umidade, que liberam sob vácuo.

Qualidade da Superfície

O filme fino depositado replicará a superfície sobre a qual é crescido. Uma superfície de substrato áspera, suja ou defeituosa resultará quase certamente em um filme áspero, mal aderido e defeituoso.

Portanto, os substratos devem ser meticulosamente limpos e frequentemente polidos até um acabamento muito liso antes de serem colocados na câmara de deposição.

Categorias Comuns de Substratos e Seus Usos

Embora as possibilidades sejam amplas, a maioria dos substratos se enquadra em uma de algumas categorias principais, cada uma ligada a indústrias e aplicações específicas.

Semicondutores

Estes materiais são a base de toda a indústria de microeletrônica. O substrato não é apenas um suporte, mas uma parte ativa do dispositivo final.

- Exemplos: Silício (Si), Arsenieto de Gálio (GaAs), Carbeto de Silício (SiC)

- Aplicações: Circuitos integrados, CPUs, chips de memória, LEDs.

Vidros e Cerâmicas

Escolhas por sua transparência óptica, isolamento elétrico ou extrema dureza e resistência à temperatura.

- Exemplos: Sílica Fundida, Vidro Borossilicato, Safira, Alumina (Al₂O₃)

- Aplicações: Lentes e filtros ópticos, telas de exibição, placas de circuito eletrônico, componentes de alto desgaste.

Metais e Ligas

Usados quando o produto final requer resistência mecânica, durabilidade ou condutividade. Os revestimentos aplicados geralmente melhoram a resistência ao desgaste, reduzem o atrito ou fornecem um acabamento decorativo.

- Exemplos: Aço Inoxidável, Titânio, Alumínio, Cobre

- Aplicações: Ferramentas de corte, implantes médicos, peças automotivas, ferragens decorativas.

Polímeros (Plásticos)

Revestir plásticos é possível, mas requer cuidados especiais. Os baixos pontos de fusão e a tendência a desgaseificar significam que processos de deposição a baixa temperatura devem ser usados.

- Exemplos: Policarbonato (PC), Kapton, PEEK

- Aplicações: Eletrônicos flexíveis, componentes ópticos leves, filmes de embalagem metalizados.

Compreendendo as Compensações e Armadilhas

A seleção de um substrato não é isenta de desafios. Compreender as limitações é fundamental para um processo de revestimento bem-sucedido.

O Desafio da Temperatura

Se você precisa revestir um material sensível à temperatura, como um plástico comum, você está restrito. Você precisará usar menor potência de deposição, o que retarda o processo, e potencialmente adicionar resfriamento do substrato, o que complica a configuração da câmara.

O Problema da Adesão

Um filme só é tão bom quanto sua ligação com o substrato. Algumas combinações de materiais têm adesão naturalmente fraca. Por exemplo, depositar um metal sobre um polímero pode ser difícil sem primeiro usar uma "camada de adesão" especial para atuar como cola entre o substrato e o filme final.

A Necessidade de Limpeza

Qualquer contaminação na superfície do substrato — como óleos, poeira ou óxidos — será um ponto de falha para o revestimento. A limpeza do substrato é um processo crítico de múltiplas etapas que não pode ser negligenciado. Para materiais como wafers de silício, essa limpeza é realizada em um ambiente de sala limpa.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de substrato é determinada inteiramente pelo seu objetivo final. O substrato é a base sobre a qual o desempenho do seu filme fino é construído.

- Se o seu foco principal for microeletrônica: Sua escolha é quase sempre um wafer semicondutor, tipicamente silício.

- Se o seu foco principal for óptica ou isolamento: Você usará vidro de alta qualidade, quartzo ou uma cerâmica técnica como safira.

- Se o seu foco principal for resistência mecânica ou ferramentas: Seu substrato será um metal ou liga dura, como aço ou titânio.

- Se o seu foco principal for peças leves ou flexíveis: Você pode usar polímeros, mas deve projetar seu processo PVD cuidadosamente em torno de suas limitações de temperatura e vácuo.

Em última análise, o substrato certo é aquele que atende às necessidades da sua aplicação enquanto é compatível com a física do processo de deposição.

Tabela de Resumo:

| Categoria do Substrato | Exemplos Comuns | Aplicações Principais |

|---|---|---|

| Semicondutores | Silício (Si), Arsenieto de Gálio (GaAs) | Circuitos Integrados, LEDs, Chips de Memória |

| Vidros e Cerâmicas | Sílica Fundida, Safira, Alumina | Lentes Ópticas, Telas de Exibição, Placas de Circuito |

| Metais e Ligas | Aço Inoxidável, Titânio, Alumínio | Ferramentas de Corte, Implantes Médicos, Peças Automotivas |

| Polímeros (Plásticos) | Policarbonato (PC), Kapton, PEEK | Eletrônicos Flexíveis, Óptica Leve |

Pronto para aperfeiçoar seu processo de PVD ou sputtering? Selecionar o substrato certo é fundamental para alcançar filmes finos duráveis e de alta qualidade. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para uma deposição bem-sucedida. Nossos especialistas podem ajudá-lo a navegar pelos desafios da estabilidade térmica, adesão e preparação de superfície. Vamos construir a base para sua próxima descoberta — entre em contato com nossa equipe hoje para discutir os requisitos específicos da sua aplicação.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Fabricante Personalizado de Peças de PTFE Teflon para Colheres de Pó Químico Resistente a Ácidos e Alcalinos

- Substrato de Vidro de Janela Óptica Wafer Substrato CaF2 Janela Lente

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo