Em sua essência, a estampagem a quente é um processo de fabricação que combina intencionalmente conformação e tratamento térmico para criar componentes de aço com resistência excepcional. Sua principal vantagem é a capacidade de produzir peças ultrarresistentes e leves com formas complexas, um feito muitas vezes impossível com a estampagem a frio tradicional. No entanto, esses benefícios vêm com o custo de um investimento inicial mais alto, maior complexidade do processo e tempos de ciclo mais longos.

A decisão de usar a estampagem a quente depende de uma troca crítica: aceitar custos de fabricação e complexidade mais altos em troca de resistência incomparável do componente e redução de peso. É a escolha definitiva para peças críticas de segurança, mas ineficiente para aplicações menos exigentes.

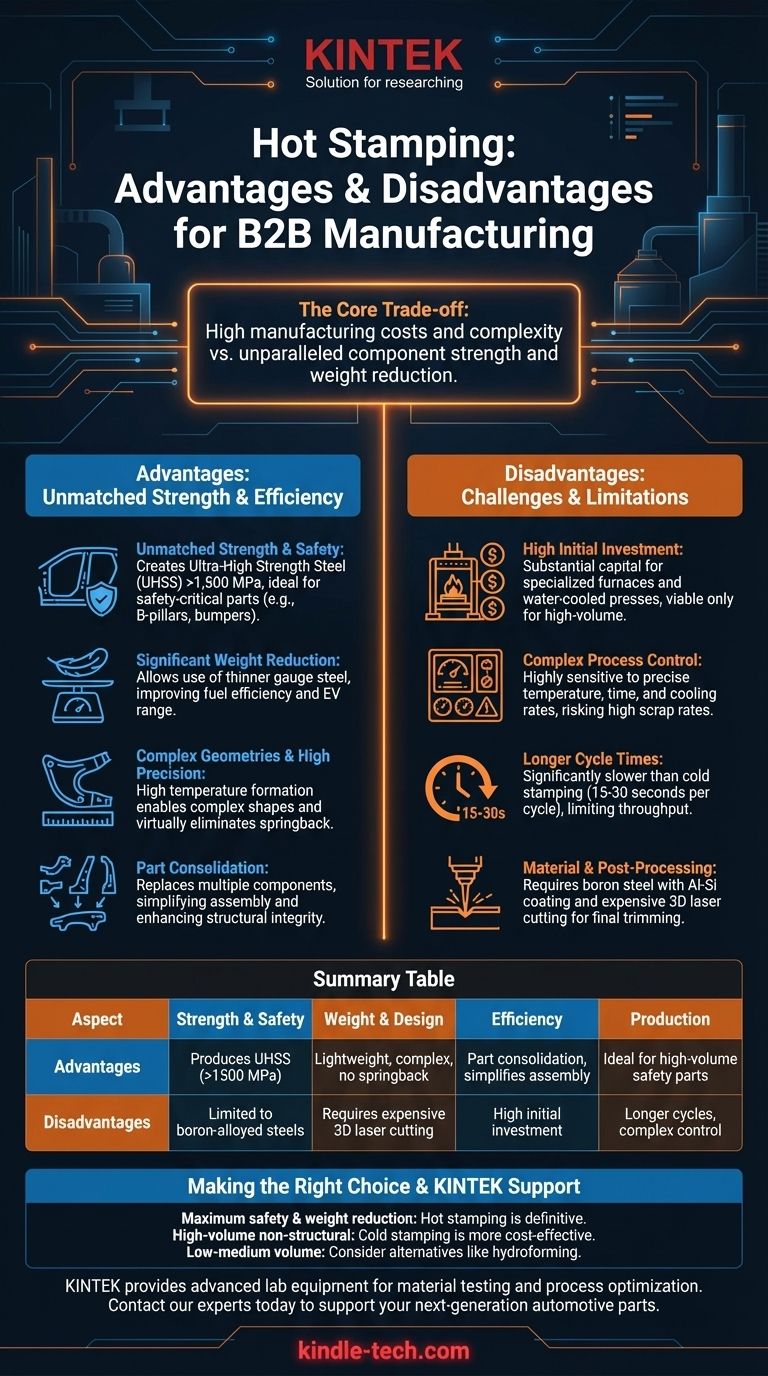

Por que escolher a estampagem a quente? As principais vantagens

A estampagem a quente, também conhecida como endurecimento por prensagem, não é apenas uma maneira diferente de moldar o metal; é uma maneira de mudar fundamentalmente suas propriedades durante a formação. Essa capacidade única oferece vários benefícios importantes, particularmente na indústria automotiva.

Resistência e segurança incomparáveis

O processo envolve o aquecimento de uma chapa de aço boro a mais de 900°C, sua conformação e, em seguida, o rápido resfriamento dentro da matriz. Esse resfriamento rápido transforma a microestrutura do aço em martensita, uma fase extremamente dura e resistente.

Os componentes resultantes possuem propriedades de Aço de Ultra-Alta Resistência (UHSS), frequentemente excedendo 1.500 MPa em resistência à tração. Isso os torna ideais para componentes da gaiola de segurança automotiva, como pilares B, trilhos de teto e para-choques que devem suportar impactos de colisão severos.

Redução significativa de peso

Como a peça final é tão resistente, os engenheiros podem projetá-la usando uma bitola de aço mais fina em comparação com o que seria exigido com aços de alta resistência convencionais.

Essa redução direta na espessura do material leva a uma diminuição significativa no peso do componente. Para as montadoras, isso se traduz diretamente em maior eficiência de combustível ou, em veículos elétricos, maior autonomia da bateria.

Geometrias complexas com alta precisão

A conformação do aço em temperaturas tão altas o torna extremamente maleável. Isso permite a criação de geometrias de peças complexas e de embutimento profundo que fraturariam ou rasgariam se tentadas com estampagem a frio.

Além disso, o processo de resfriamento na matriz praticamente elimina o retorno elástico — a tendência do metal conformado a frio de retornar parcialmente à sua forma original. O resultado é uma precisão dimensional e consistência excepcionais de peça para peça.

Consolidação de peças

Uma única peça estampada a quente, com formato intrincado, pode frequentemente substituir um conjunto de múltiplos componentes estampados a frio, mais fracos, que antes eram soldados ou fixados.

Essa consolidação reduz o número total de peças, simplifica o processo de montagem do veículo e elimina potenciais pontos de falha, aumentando ainda mais a integridade estrutural.

Compreendendo as compensações e os desafios

Embora seus benefícios sejam transformadores, a estampagem a quente é um processo exigente e caro. Essas desvantagens a tornam inadequada para muitas aplicações onde suas propriedades únicas não são um requisito estrito.

Alto investimento inicial

O investimento de capital para uma linha de estampagem a quente é substancial. Requer equipamentos especializados, incluindo fornos de alta temperatura para aquecer as chapas e prensas com matrizes resfriadas a água para atingir as taxas de resfriamento necessárias.

Essa alta barreira de entrada significa que o processo é tipicamente viável apenas para produção de alto volume, onde o custo pode ser amortizado ao longo de milhões de peças.

Controle de processo complexo

Todo o processo é altamente sensível às variáveis do processo. A temperatura da chapa, o tempo de transferência do forno para a prensa e a taxa de resfriamento dentro da matriz devem ser precisamente controlados.

Qualquer desvio pode resultar em uma peça que não atende às propriedades mecânicas exigidas, levando a altas taxas de sucata se o processo não for perfeitamente otimizado e monitorado.

Tempos de ciclo mais longos

Comparada à estampagem a frio tradicional, que pode operar a dezenas de golpes por minuto, a estampagem a quente é significativamente mais lenta. A necessidade de aquecer cada chapa e depois mantê-la na matriz para resfriamento adiciona um tempo considerável a cada ciclo.

Um tempo de ciclo típico de estampagem a quente pode variar de 15 a 30 segundos, limitando a produção geral.

Limitações de material e pós-processamento

A estampagem a quente é quase exclusivamente usada com aços ligados ao boro. Essas chapas requerem um revestimento especial de alumínio-silício (Al-Si) para evitar incrustações e oxidação severas em altas temperaturas.

Uma vez que a peça é endurecida, ela é muito dura para ser aparada ou perfurada com matrizes mecânicas convencionais. Isso exige o uso de corte a laser 3D caro para o corte final e a criação de furos, adicionando outra camada de custo e complexidade.

Fazendo a escolha certa para o seu objetivo

A seleção do processo de fabricação correto requer uma compreensão clara do objetivo principal do seu projeto. A estampagem a quente é uma ferramenta especializada, e sua aplicação deve ser deliberada.

- Se o seu foco principal é a máxima segurança veicular e redução de peso: A estampagem a quente é a escolha definitiva e muitas vezes inegociável para componentes estruturais críticos como pilares A/B, túneis e vigas de para-choque.

- Se o seu foco principal é a produção de alto volume de peças não estruturais: A estampagem a frio tradicional é muito mais econômica e rápida para componentes como painéis de portas, para-lamas ou suportes onde a resistência ultra-alta não é necessária.

- Se o seu foco principal é a produção de baixo a médio volume ou prototipagem: Os custos proibitivos de ferramentas e equipamentos da estampagem a quente a tornam impraticável. Métodos alternativos como hidroformagem ou fabricação a partir de aços avançados de alta resistência devem ser considerados.

Compreender esse equilíbrio entre o desempenho máximo e o investimento no processo é a chave para alavancar a estampagem a quente de forma eficaz.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Resistência & Segurança | Produz peças UHSS (>1500 MPa) para segurança em colisões | Limitado a aços ligados ao boro com revestimento Al-Si |

| Peso & Design | Permite geometrias leves e complexas sem retorno elástico | Requer corte a laser 3D caro para pós-processamento |

| Eficiência | Permite a consolidação de peças, simplificando a montagem | Alto investimento inicial em fornos e prensas resfriadas a água |

| Produção | Ideal para componentes críticos de segurança de alto volume | Tempos de ciclo mais longos (15-30 seg) e controle de processo complexo |

Precisa alcançar o equilíbrio perfeito entre resistência e peso para seus componentes? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para desenvolver e otimizar processos de fabricação como a estampagem a quente. Seja em P&D ou controle de qualidade, nossas soluções ajudam você a testar materiais, simular condições e garantir precisão. Entre em contato com nossos especialistas hoje para descobrir como podemos apoiar o papel do seu laboratório na criação da próxima geração de peças automotivas de alto desempenho.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como um dispositivo de aquecimento e agitação de laboratório auxilia no carregamento de partículas de platina (Pt) em suportes de carbono pelo método de redução com ácido fórmico?

- Por que uma prensa quente é utilizada para eletrólitos de vitrocerâmica de 70Li2S-30P2S5? Maximizando a Condutividade Iônica e a Densificação

- Qual a temperatura de uma laminação a quente? Encontre o calor perfeito para um acabamento impecável

- Uma prensa térmica é boa para camisetas? Desbloqueie a Criação Profissional de Vestuário Personalizado

- Quais são as vantagens de usar uma prensa quente para Li7P2S8I0.5Cl0.5? Aumente a Condutividade com Densificação de Precisão

- Qual o papel de uma prensa hidráulica a quente de laboratório na fabricação de placas compósitas à base de casca de arroz? Alcançar Densidade Estrutural

- Qual é o propósito de uma base aquecida com sucção a vácuo? Melhorar a Precisão do Revestimento de MEA e o Desempenho do Catalisador

- Qual é o mecanismo de uma prensa hidráulica de precisão para fabricação de MEA? Domine o Sucesso da Transferência de Decalque