Em sua essência, um "tipo" de revestimento de filme fino é definido por como ele é criado. Embora a maquinaria possa ser categorizada por tamanho e rendimento, a distinção fundamental reside no método de deposição, que se enquadra principalmente em duas categorias: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Esses métodos determinam as propriedades do filme, o desempenho e a adequação para sua aplicação específica.

A conclusão mais crítica é distinguir entre o método de deposição (a física e a química da criação do filme) e o sistema de deposição (a maquinaria que executa o método). Sua escolha do método dita as características do filme, enquanto o sistema dita a escala e o custo de produção.

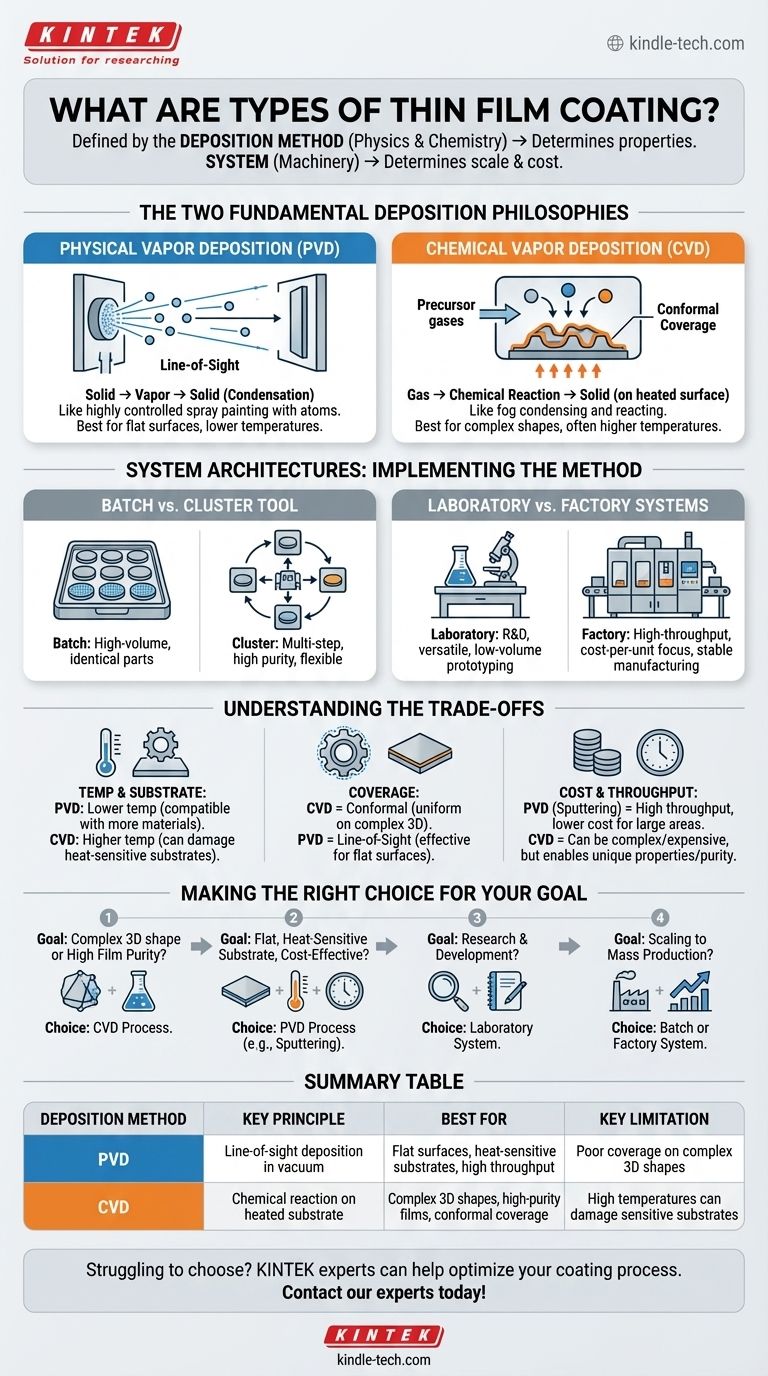

As Duas Filosofias Fundamentais de Deposição

O mundo dos revestimentos de filme fino é construído sobre duas abordagens primárias para depositar material em um substrato. Entender essa distinção é o primeiro passo para tomar uma decisão informada.

Deposição Física de Vapor (PVD)

Deposição Física de Vapor (PVD) é um processo onde um material sólido é fisicamente convertido em vapor, transportado através de um vácuo e condensado em um substrato como um filme fino. Pense nisso como uma forma altamente controlada de pintura em spray, mas com átomos em vez de gotículas de tinta.

O material é "liberado" de uma fonte sólida, mais comumente através de métodos como pulverização catódica (bombardeando a fonte com íons) ou evaporação térmica (aquecendo a fonte até que ela vaporize).

Como o vapor viaja em linha reta da fonte para o substrato, o PVD é considerado um processo de linha de visão. Funciona melhor para revestir superfícies planas ou suavemente curvadas.

Deposição Química de Vapor (CVD)

Deposição Química de Vapor (CVD) opera através de um princípio fundamentalmente diferente. Neste método, gases precursores são introduzidos em uma câmara, onde reagem e se decompõem na superfície de um substrato aquecido, formando o filme sólido desejado.

Imagine uma superfície quente fazendo com que uma névoa circundante se condense e forme uma camada uniforme de gelo; o CVD é uma versão altamente projetada desse conceito.

Como os gases precursores podem fluir ao redor e para dentro de geometrias complexas, o CVD oferece excelente cobertura conformada. Isso significa que ele pode revestir uniformemente estruturas tridimensionais intrincadas, o que é uma vantagem significativa sobre o PVD.

Como os Métodos de Deposição são Implementados: Arquiteturas de Sistema

O método de deposição (PVD ou CVD) é executado por um equipamento. A arquitetura deste sistema é escolhida com base no rendimento, nas necessidades de pesquisa e na escala de fabricação.

Sistemas em Lote vs. Ferramentas Cluster

Sistemas em lote são projetados para processar múltiplos substratos, ou wafers, simultaneamente em uma única câmara. Isso é eficiente para produção de alto volume de peças idênticas.

Ferramentas cluster, por outro lado, são sistemas multicâmaras onde um único substrato é movido por um robô central entre diferentes câmaras de processo. Isso permite processos de revestimento complexos e de várias etapas sem quebrar o vácuo, garantindo alta pureza do filme.

Sistemas de Laboratório vs. de Fábrica

Sistemas de laboratório ou de bancada são ferramentas pequenas e flexíveis projetadas para pesquisa e desenvolvimento (P&D) ou prototipagem de baixo volume. Sua prioridade é a versatilidade e a experimentação.

Sistemas de fábrica ou autônomos são máquinas industriais de grande escala otimizadas para fabricação de alto rendimento e repetível. Esses sistemas priorizam o custo por unidade, o tempo de atividade e a estabilidade do processo em detrimento da flexibilidade.

Compreendendo as Compensações

Escolher um tipo de revestimento não é encontrar o "melhor", mas sim o mais adequado para o seu objetivo. Isso envolve equilibrar desempenho, compatibilidade de materiais e custo.

Temperatura e Compatibilidade do Substrato

Muitos processos CVD exigem temperaturas muito altas para impulsionar as reações químicas, o que pode danificar substratos sensíveis ao calor, como plásticos ou certos dispositivos semicondutores.

Os processos PVD geralmente operam em temperaturas muito mais baixas, tornando-os compatíveis com uma gama mais ampla de materiais.

Cobertura Conformada vs. Linha de Visão

Se você precisa revestir uniformemente uma peça complexa com sulcos profundos ou características intrincadas, a natureza conformada do CVD é frequentemente uma necessidade.

Para superfícies planas como vidro arquitetônico, células solares ou telas de exibição, a deposição em linha de visão do PVD é altamente eficaz e econômica.

Custo, Rendimento e Complexidade

Geralmente, os sistemas PVD (especialmente a pulverização catódica) são conhecidos por sua robustez, alto rendimento e menor custo para revestimentos de grandes áreas, tornando-os um cavalo de batalha de muitas indústrias.

O CVD pode ser mais complexo e caro devido à necessidade de manusear gases precursores e, muitas vezes, temperaturas mais altas, mas permite a criação de filmes com propriedades e pureza que o PVD não consegue alcançar.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação devem ser o guia final para selecionar um método e sistema de revestimento de filme fino.

- Se o seu foco principal é revestir uma forma 3D complexa ou alcançar alta pureza do filme: Um processo CVD é provavelmente a escolha superior por sua cobertura conformada e precisão química.

- Se o seu foco principal é revestir um substrato plano e sensível ao calor de forma econômica: Um processo PVD, provavelmente pulverização catódica, fornecerá um excelente equilíbrio entre desempenho e custo.

- Se o seu foco principal é pesquisa e desenvolvimento: Um sistema de laboratório flexível permitirá que você experimente diferentes materiais e processos.

- Se o seu foco principal é escalar para produção em massa: Um sistema em lote ou de fábrica dedicado será necessário para atender às metas de rendimento e custo.

Em última análise, compreender a física do método de deposição é a chave para prever as propriedades finais do seu revestimento de filme fino.

Tabela Resumo:

| Método de Deposição | Princípio Chave | Melhor Para | Principal Limitação |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Deposição em linha de visão em vácuo | Superfícies planas, substratos sensíveis ao calor, alto rendimento | Cobertura deficiente em formas 3D complexas |

| CVD (Deposição Química de Vapor) | Reação química em um substrato aquecido | Formas 3D complexas, filmes de alta pureza, cobertura conformada | Altas temperaturas podem danificar substratos sensíveis |

Com dificuldade para escolher o revestimento de filme fino certo para sua aplicação? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição de filme fino, desde sistemas PVD e CVD de grau de pesquisa até soluções de produção de alto rendimento. Nossa equipe pode guiá-lo para o método e equipamento ideais para seu substrato específico, propriedades de filme desejadas e escala de produção. Vamos otimizar seu processo de revestimento juntos — entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- O que é a técnica de pulverização catódica (sputtering) para deposição de filmes finos? Alcance Qualidade Superior em Filmes Finos

- Qual é uma vantagem do processo CVD em relação ao desperdício de material? Maximize a Eficiência com Deposição Direcionada

- Quais são os precursores comuns usados em reações de CVD? Um Guia para Hidretos, Haletos e Organometálicos

- Qual é a função do argônio de alta pureza na LCVD? Otimize a deposição de filmes finos com controle preciso do gás transportador

- Quais são as principais desvantagens da tecnologia MOCVD? Navegando por altos custos, riscos de segurança e desafios de impureza

- O que é revestimento CVD? Um Guia para Resistência Superior ao Desgaste em Peças Complexas

- Quais são os perigos da deposição química de vapor? Riscos principais e alternativas mais seguras