Em essência, a calcinação é um processo térmico crítico usado para alterar as propriedades químicas e físicas dos materiais sólidos. Suas principais aplicações incluem a produção de cimento, a extração de metais de minérios e a remoção de substâncias voláteis como água ou dióxido de carbono de sólidos, aquecendo-os a uma alta temperatura abaixo do seu ponto de fusão.

O propósito central da calcinação não é derreter um material, mas usar calor controlado para decompô-lo ou expelir um componente volátil. Isso altera fundamentalmente a substância, preparando-a para seu próximo uso industrial.

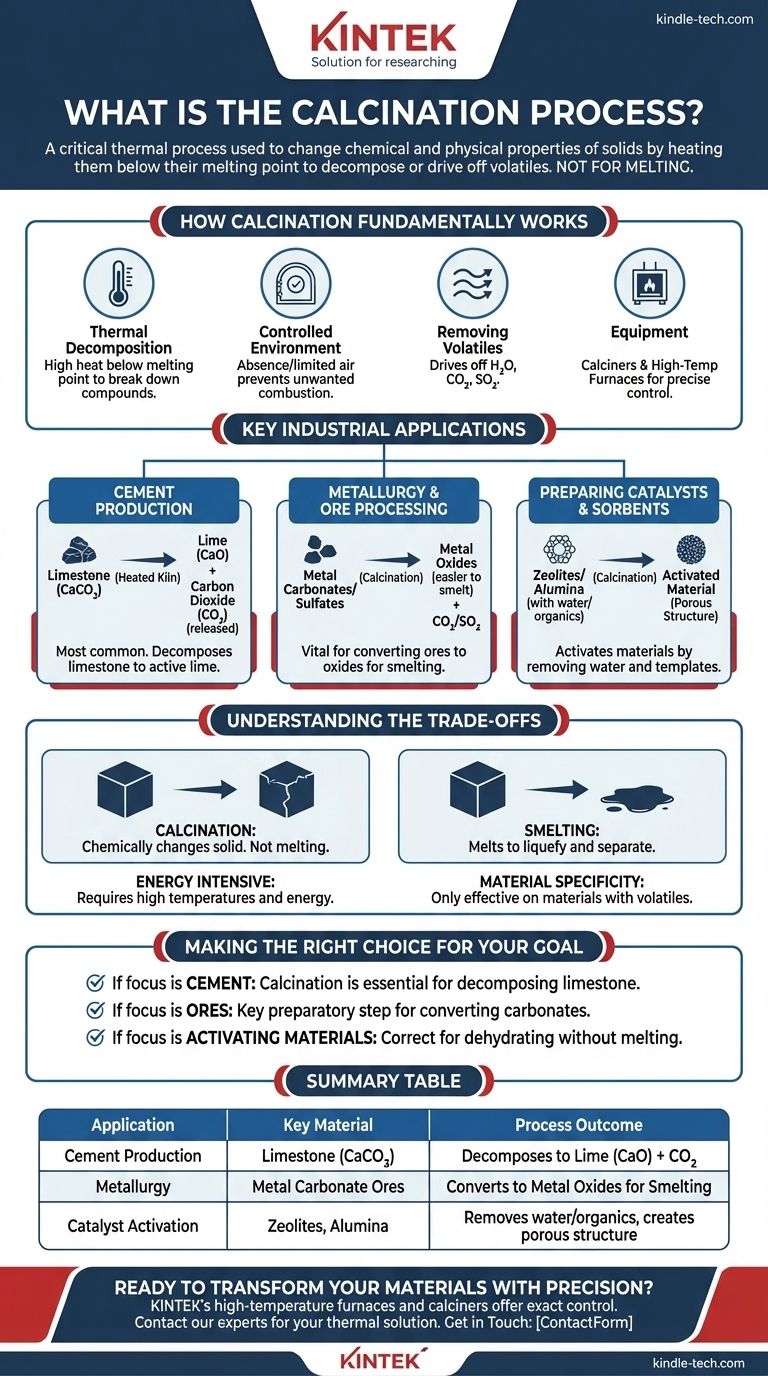

Como a Calcinação Funciona Fundamentalmente

A calcinação é uma técnica precisa de tratamento térmico. Entender seus princípios centrais é fundamental para apreciar sua ampla gama de aplicações.

O Princípio Central: Decomposição Térmica

O processo depende da decomposição térmica, utilizando calor elevado para quebrar compostos em substâncias mais simples. Crucialmente, a temperatura é mantida abaixo do ponto de fusão do material para garantir que a estrutura sólida seja mantida.

O Ambiente Controlado

A calcinação é realizada na ausência ou com um suprimento limitado de ar. Esta atmosfera controlada impede a combustão indesejada e garante que a decomposição química pretendida seja a principal reação que ocorre.

O Objetivo Principal: Remoção de Voláteis

O objetivo principal é remover uma fração volátil do material. Isso frequentemente inclui expelir água quimicamente ligada (desidratação), dióxido de carbono de carbonatos ou dióxido de enxofre de sulfatos.

O Equipamento: Calcinadores e Fornos

Este processo é tipicamente conduzido em um reator cilíndrico especializado chamado calcinador ou um forno de alta temperatura. Essas peças de equipamento permitem um controle preciso sobre a temperatura e as condições atmosféricas.

Principais Aplicações Industriais

Os princípios da calcinação são aplicados em várias indústrias importantes, muitas vezes como uma etapa preparatória fundamental.

Produção de Cimento

Esta é a aplicação mais comum da calcinação. O calcário (carbonato de cálcio) é aquecido em um forno, fazendo com que ele se decomponha em cal (óxido de cálcio) e dióxido de carbono. A cal resultante é o principal ingrediente ativo no cimento.

Metalurgia e Processamento de Minérios

A calcinação é uma etapa vital na extração de metais de certos minérios. É usada para converter carbonatos ou sulfatos metálicos em seus correspondentes óxidos metálicos, que são mais fáceis de reduzir a metal puro em operações subsequentes de fundição.

Preparação de Catalisadores e Sorbentes

Materiais como zeólitas, alumina e gel de sílica são frequentemente calcinados para remover água e modelos orgânicos usados durante sua síntese. Este processo os ativa, criando a estrutura porosa necessária para que funcionem como catalisadores ou sorbentes.

Compreendendo as Compensações

Embora poderosa, a calcinação é uma ferramenta específica com limitações inerentes que ditam seu uso.

Não é um Processo de Fusão

É essencial distinguir a calcinação da fundição. A calcinação visa alterar quimicamente o sólido em si, enquanto a fundição envolve aquecer um material muito além do seu ponto de fusão para liquefazê-lo e separá-lo.

Intensivo em Energia

Atingir e manter as altas temperaturas necessárias para a decomposição térmica exige uma quantidade significativa de energia. Isso torna a calcinação uma parte potencialmente custosa e intensiva em recursos de um processo industrial maior.

Especificidade do Material

O processo só é eficaz em materiais que contêm um componente volátil que pode ser expelido pelo calor. Não é um método universal para alterar todos os sólidos; sua utilidade está diretamente ligada à composição química do material de partida.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a calcinação corretamente depende inteiramente do resultado desejado para o material.

- Se o seu foco principal é produzir cal para cimento: A calcinação é o processo essencial e inegociável para decompor o calcário em óxido de cálcio.

- Se o seu foco principal é preparar minérios metálicos para extração: A calcinação é a etapa preparatória chave para converter minérios de carbonato em óxidos antes da fundição.

- Se o seu foco principal é simplesmente ativar um material removendo água: Um processo de calcinação cuidadosamente controlado é a abordagem correta para desidratar a substância sem alterar sua estrutura fundamental.

Em última análise, entender a calcinação permite que você a veja não apenas como aquecimento, mas como uma ferramenta precisa e transformadora para a engenharia de materiais.

Tabela Resumo:

| Aplicação | Material Principal | Resultado do Processo |

|---|---|---|

| Produção de Cimento | Calcário (CaCO₃) | Decompõe-se em Cal (CaO) + CO₂ |

| Metalurgia | Minérios de Carbonato Metálico | Converte-se em Óxidos Metálicos para Fundição |

| Ativação de Catalisador | Zeólitas, Alumina | Remove água/orgânicos, cria estrutura porosa |

Pronto para Transformar Seus Materiais com Precisão?

Se você está desenvolvendo novos catalisadores, processando minérios ou trabalhando com cerâmicas avançadas, o tratamento térmico preciso é fundamental. Os fornos e calcinadores de alta temperatura da KINTEK são projetados para o controle exato necessário para processos de calcinação bem-sucedidos.

Nós fornecemos equipamentos de laboratório robustos adaptados aos seus objetivos de pesquisa e produção. Entre em contato com nossos especialistas hoje para encontrar a solução térmica perfeita para sua aplicação.

Entre em Contato para Discutir Suas Necessidades de Calcinação

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade