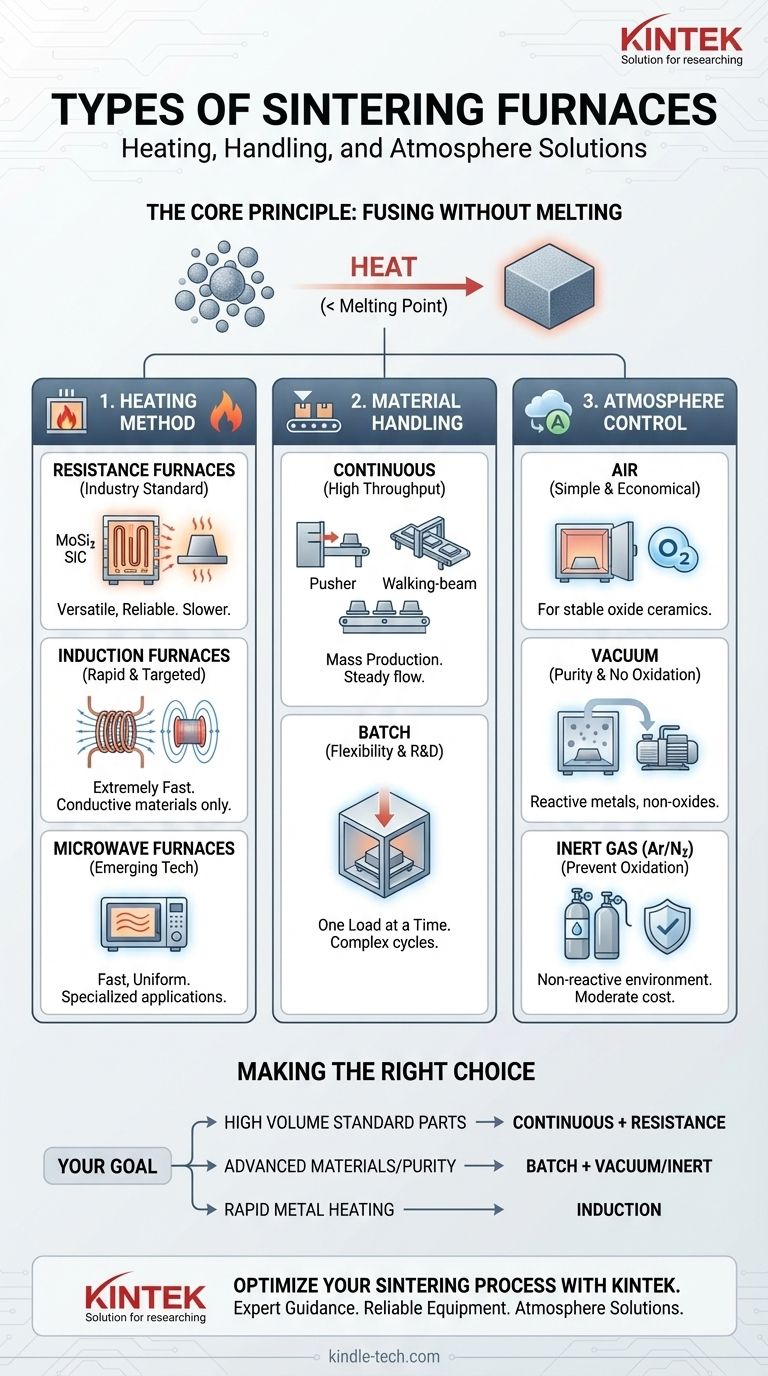

Os fornos de sinterização são categorizados principalmente pelo seu método de aquecimento, sistema de manuseio de material e capacidades atmosféricas. Os principais métodos de aquecimento são resistência e indução, enquanto o manuseio de material é tipicamente contínuo (como fornos de empurrador ou de feixe móvel) ou baseado em batelada. Esses projetos podem operar em várias atmosferas, incluindo ar, vácuo ou gás inerte, para alcançar propriedades específicas do material.

A questão não é qual tipo de forno de sinterização é o "melhor", mas qual combinação de aquecimento, manuseio de material e controle de atmosfera é a correta para o seu material específico, volume de produção e propriedades finais desejadas. Compreender esses princípios fundamentais é a chave para fazer o investimento certo.

O Princípio Central: Como a Sinterização Funciona

Fundindo Pó Sem Derreter

A sinterização é um processo térmico aplicado a um compacto de pó. O objetivo é aquecer o material a uma alta temperatura, mas abaixo do seu ponto de fusão.

Este processo faz com que as partículas de pó individuais se liguem, aumentando a densidade do material, a resistência mecânica e, em alguns casos, a sua translucidez, transformando-o num objeto sólido e coerente.

Classificação por Método de Aquecimento

O método de aquecimento do forno é a sua característica mais fundamental, definindo a sua velocidade, eficiência e adequação para diferentes materiais.

Fornos de Resistência: O Padrão da Indústria

Os fornos de resistência geram calor passando eletricidade através de elementos de aquecimento de alta resistência. Este calor irradia então para as peças a serem sinterizadas.

Estes são o tipo mais comum de forno devido à sua versatilidade e confiabilidade. Os elementos de aquecimento são tipicamente feitos de materiais robustos como Dissiliceto de Molibdénio (MoSi2) ou Carboneto de Silício (SiC).

Fornos de Indução: Aquecimento Rápido e Direcionado

Os fornos de indução usam campos eletromagnéticos poderosos para induzir uma corrente elétrica diretamente dentro do próprio material. Esta corrente interna gera calor rapidamente e eficientemente.

Este método é extremamente rápido, mas geralmente é limitado a materiais eletricamente condutores, como metais e certos tipos de cerâmicas.

Fornos de Micro-ondas: Uma Tecnologia Emergente

A sinterização por micro-ondas é uma abordagem mais recente que usa energia de micro-ondas para aquecer o material. Pode oferecer aquecimento muito rápido e mais uniforme em comparação com métodos convencionais para certos materiais.

Embora promissora, não é tão amplamente adotada quanto o aquecimento por resistência ou indução e é frequentemente usada em aplicações mais especializadas.

Classificação por Manuseio de Material

A forma como as peças se movem através do forno define a sua produtividade e adequação para diferentes escalas de produção.

Fornos Contínuos para Alta Produtividade

Os fornos contínuos são projetados para produção em massa, onde é necessário um fluxo constante de material.

- Fornos de Empurrador: As peças são carregadas em "barcos" ou bandejas de cerâmica, que são empurradas uma após a outra para formar um trem contínuo que se move através do forno.

- Fornos de Feixe Móvel: Este mecanismo levanta os barcos, move-os para a frente uma distância definida e os baixa de volta para vigas estacionárias. Este movimento de "caminhada" reduz o atrito e o desgaste tanto nas peças quanto na soleira do forno.

Fornos de Batelada para Flexibilidade

Os fornos de batelada processam uma carga ou "lote" de peças por vez. A câmara inteira é aquecida e resfriada de acordo com um ciclo programado específico.

Estes são ideais para pesquisa e desenvolvimento, pequenas séries de produção, ou para peças que requerem ciclos térmicos complexos e multiestágios que são impraticáveis em um sistema contínuo.

O Papel Crítico do Controle da Atmosfera

A atmosfera dentro do forno é crucial, pois previne ou promove reações químicas em altas temperaturas.

Sinterização ao Ar

Esta é a opção mais simples e econômica, adequada para materiais como algumas cerâmicas de óxido (por exemplo, zircônia em aplicações dentárias) que são estáveis e não reagem com o oxigénio.

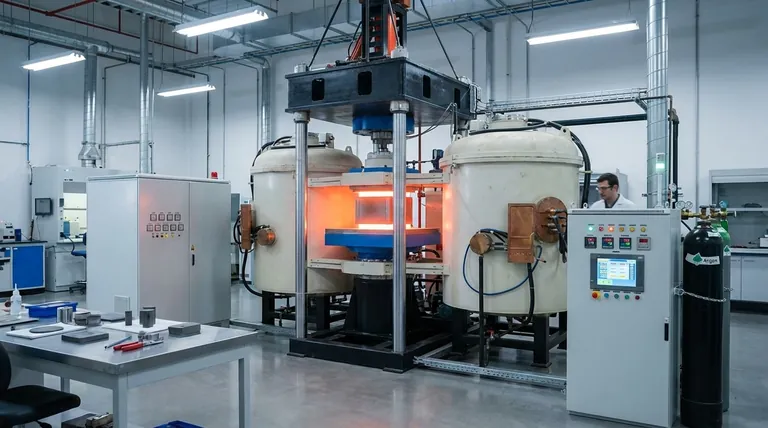

Fornos a Vácuo para Pureza

Operar sob vácuo remove gases atmosféricos, prevenindo a oxidação e a contaminação. Isso é essencial para a sinterização de metais reativos, cerâmicas não-óxido e materiais onde a pureza máxima é exigida.

Os fornos a vácuo podem ser configurados com uma orientação horizontal para facilitar o carregamento ou uma orientação vertical, o que pode ser vantajoso para geometrias de peças específicas e minimização da distorção.

Atmosferas de Gás Inerte

Usar um gás inerte como Árgon (Ar) ou Nitrogénio (N2) proporciona um ambiente não reativo sem o custo e a complexidade de um sistema de alto vácuo. Este é um método comum para prevenir a oxidação em materiais sensíveis.

Compreendendo as Compensações

Cada projeto de forno envolve compromissos entre desempenho, custo e complexidade.

Resistência vs. Indução

A principal compensação é versatilidade versus velocidade. Os fornos de resistência podem aquecer quase qualquer material, mas são mais lentos. Os fornos de indução são incrivelmente rápidos e eficientes, mas funcionam apenas com materiais condutores.

Contínuo vs. Batelada

Esta é uma escolha entre produtividade e flexibilidade. Os fornos contínuos são construídos para produção de alto volume e padronizada. Os fornos de batelada oferecem a flexibilidade de processar diferentes peças com ciclos únicos, mas têm menor produtividade geral.

Custos da Atmosfera

Controlar a atmosfera adiciona custo e complexidade significativos. A sinterização ao ar é a mais barata. O gás inerte é uma solução de custo moderado para prevenir a oxidação, enquanto os sistemas de alto vácuo proporcionam a mais alta pureza, mas são os mais caros para comprar e operar.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do forno correto requer a correspondência da sua tecnologia com o seu objetivo operacional principal.

- Se o seu foco principal é a produção em alto volume de peças padrão: Um forno contínuo (Empurrador ou Feixe Móvel) com um sistema de aquecimento por resistência é provavelmente a sua solução mais confiável e econômica.

- Se o seu foco principal é a sinterização de cerâmicas avançadas ou metais reativos: Um forno de batelada com capacidades de vácuo ou gás inerte é essencial para controlar a pureza do material e prevenir reações químicas indesejadas.

- Se o seu foco principal é o aquecimento rápido de peças metálicas condutoras: Um forno de indução oferece velocidade e eficiência energética inigualáveis, tornando-o ideal para sinterização de metais especializados.

- Se o seu foco principal é a produção em pequena escala ou P&D: Um forno de batelada menor e flexível (frequentemente aquecido por resistência) oferece a versatilidade necessária para materiais variados e ciclos de processo.

Em última análise, o forno de sinterização ideal é aquele cujas capacidades servem diretamente às necessidades específicas do seu material e do seu processo.

Tabela Resumo:

| Classificação | Tipos Principais | Ideal Para |

|---|---|---|

| Método de Aquecimento | Resistência, Indução, Micro-ondas | Versatilidade vs. velocidade para materiais condutores |

| Manuseio de Material | Batelada, Contínuo (Empurrador, Feixe Móvel) | P&D/flexibilidade vs. produção de alto volume |

| Atmosfera | Ar, Vácuo, Gás Inerte (Árgon/Nitrogénio) | Pureza do material, prevenção de oxidação, controle de custos |

Ainda Não Tem Certeza de Qual Forno de Sinterização é o Certo para o Seu Laboratório?

Escolher a combinação correta de aquecimento, manuseio e atmosfera é crucial para as propriedades do seu material e os seus objetivos de produção. A KINTEK, sua parceira de confiança em equipamentos de laboratório, é especializada em ajudar laboratórios como o seu a selecionar o forno de sinterização ideal.

Nós fornecemos:

- Orientação Especializada: Combine a tecnologia do forno com os seus materiais específicos (cerâmicas, metais) e volume de produção.

- Equipamento Confiável: Desde fornos contínuos de alta produtividade até sistemas flexíveis de batelada para P&D.

- Soluções de Atmosfera: Sistemas de vácuo e gás inerte para garantir a pureza do material e prevenir a oxidação.

Vamos otimizar o seu processo de sinterização. Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são as vantagens de usar prensagem a quente a vácuo para CoCrCuFeNi? Resistência Superior via Controle Microestrutural

- Como o ambiente de vácuo em um forno de prensagem a quente afeta a sinterização de carbonetos? Atingir densidade relativa de 98%+

- Por que um sistema de vácuo com bomba molecular é necessário para compósitos de matriz de titânio? Alcance alta pureza de $1 \times 10^{-3}$ Pa

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza