Embora o termo "tipos de têmpera" possa se referir a muitas técnicas específicas, a pergunta geralmente aponta para as três distintas fases físicas de transferência de calor que ocorrem durante qualquer processo de resfriamento rápido. Essas fases são a fase de vapor, a fase de ebulição e a fase de convecção. Entender essas fases é fundamental para controlar o resultado de qualquer tratamento térmico.

O princípio central a ser compreendido é que os "três tipos" não são métodos de têmpera diferentes, mas sim a sequência universal de estágios de transferência de calor — vapor, ebulição e convecção. Dominar o tratamento térmico não se trata de escolher um dos três, mas de controlar o tempo e a intensidade de cada fase para alcançar uma propriedade de material desejada.

As Fases Universais da Têmpera

Toda vez que um componente quente é submerso em um agente de têmpera líquido, ele passa pela mesma sequência de fases de transferência de calor. A duração e a intensidade de cada fase ditam a dureza final, a tensão e a integridade da peça.

Fase 1: A Fase de Cobertura de Vapor

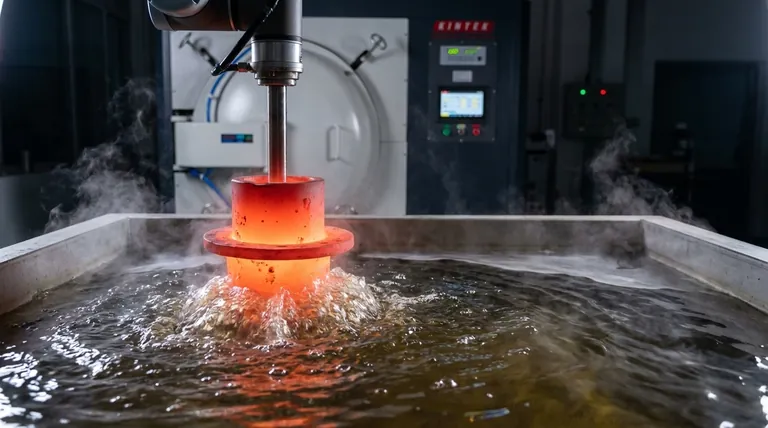

Quando o metal quente entra pela primeira vez no líquido mais frio, o líquido que toca a superfície vaporiza imediatamente. Isso cria uma cobertura isolante de vapor que envolve a peça.

Como o vapor é um mau condutor de calor, a taxa de resfriamento durante esta fase é relativamente lenta e muitas vezes não uniforme. Uma fase de vapor estável e prolongada é geralmente indesejável, pois pode levar a pontos moles e endurecimento incompleto.

Fase 2: A Fase de Ebulição

À medida que a superfície começa a esfriar ligeiramente, a cobertura de vapor se torna instável e colapsa. Isso permite que o agente de têmpera líquido faça contato direto com a superfície do metal, onde ele ferve violentamente.

Esta fase produz a taxa mais rápida de transferência de calor. A ação de ebulição turbulenta retira rapidamente o calor do componente, o que é crucial para alcançar a alta taxa de resfriamento necessária para formar martensita e endurecer o aço. Esta é a fase mais importante para determinar a dureza final.

Fase 3: A Fase de Convecção

Assim que a temperatura da superfície do componente cai abaixo do ponto de ebulição do agente de têmpera, a ebulição para. O calor é então removido através da convecção e condução líquida.

O resfriamento durante esta fase final é muito mais lento e suave. Este resfriamento lento ajuda a aliviar o estresse térmico acumulado durante a fase de ebulição rápida, reduzindo o risco de distorção ou rachaduras na peça acabada.

Diferenciando Fases de Métodos

As três fases descrevem a física do que está acontecendo na superfície. Um método de têmpera é o processo de engenharia usado para controlar essas fases.

O que é um Método de Têmpera?

Um método de têmpera é a técnica específica e o agente de têmpera (por exemplo, água, óleo, polímero, ar) escolhido para manipular as três fases de resfriamento.

O objetivo é gerenciar a duração de cada fase — por exemplo, minimizando a fase de vapor e controlando a velocidade da fase de convecção — para alcançar propriedades metalúrgicas precisas.

Métodos Comuns de Têmpera

Métodos como a Têmpera Interrompida envolvem retirar a peça do agente de têmpera antes que ela esfrie completamente para manipular a fase de convecção e reduzir o estresse.

A Têmpera Seletiva, como a têmpera por spray ou por indução, envolve aplicar o agente de têmpera apenas a áreas específicas de uma peça, iniciando o processo de três fases apenas onde a dureza é necessária.

Entendendo as Compensações (Trade-offs)

O objetivo da têmpera é resfriar o metal rápido o suficiente para atingir a dureza, mas não tão rápido a ponto de causar falha catastrófica. Este é um ato de equilíbrio.

O Risco de uma Fase de Vapor Instável

Uma fase de vapor longa e estável (Fase 1) é inimiga da dureza uniforme. Agitar a peça ou o agente de têmpera ajuda a colapsar essa cobertura de vapor mais rapidamente, promovendo uma transição mais rápida para a fase crítica de ebulição.

O Perigo do Resfriamento Extremo

Embora o resfriamento rápido seja necessário, uma taxa de resfriamento muito severa durante a fase final de convecção pode introduzir imenso estresse interno. Esse estresse pode fazer com que a peça se distorça, empenamento ou até mesmo rache.

A Seleção do Agente de Têmpera é Crítica

A escolha do agente de têmpera é a principal ferramenta para controlar as fases. A água produz uma têmpera muito rápida com uma fase de vapor curta, mas um alto risco de rachaduras. Os óleos são menos severos, oferecendo uma taxa de resfriamento mais lenta que é mais tolerante e reduz o risco de distorção.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo determina como você deve buscar controlar as três fases de têmpera.

- Se seu foco principal é a dureza máxima: Seu objetivo é minimizar a fase de vapor e maximizar a duração e a intensidade da fase de ebulição, muitas vezes usando água ou salmoura agitada.

- Se seu foco principal é minimizar a distorção e a rachadura: Seu objetivo é usar um agente de têmpera menos severo, como óleo, ou empregar um método como a têmpera interrompida para retardar a taxa de resfriamento durante a fase final de convecção.

- Se seu foco principal é alcançar propriedades específicas em uma área localizada: Seu objetivo é usar um método seletivo, como a têmpera por spray, para aplicar o processo de três fases apenas onde for necessário.

Ao entender as fases fundamentais da transferência de calor, você ganha controle direto sobre as propriedades finais e a integridade do seu material.

Tabela de Resumo:

| Fase | Ação Principal | Taxa de Resfriamento | Objetivo Principal |

|---|---|---|---|

| 1. Cobertura de Vapor | Forma-se vapor isolante na superfície | Lenta | Minimizar a duração para prevenir pontos moles |

| 2. Ebulição | O vapor colapsa; o líquido ferve violentamente | Mais Rápida | Alcançar resfriamento rápido para dureza máxima |

| 3. Convecção | O calor é transferido pelo fluxo do líquido | Lenta e Suave | Reduzir o estresse para prevenir rachaduras/distorção |

Alcance controle preciso sobre os resultados do seu tratamento térmico. Entender as três fases de têmpera é o primeiro passo; ter o equipamento certo é o próximo. A KINTEK é especializada em fornos de laboratório, sistemas de têmpera e consumíveis que fornecem o resfriamento consistente e controlado que seu laboratório precisa. Se seu objetivo é dureza máxima ou distorção mínima, nossas soluções são projetadas para confiabilidade e precisão. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e aprimorar seus processos de tratamento térmico. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O que é análise de cinzas? Um guia completo para entender a composição de material inorgânico

- Qual o papel de um forno mufla de laboratório industrial no pré-tratamento de concreto modificado com PP? Simulações Mestre de Incêndio

- Qual o papel dos fornos de alta temperatura na preparação de catalisadores? Dominando a Ativação e o Ajuste dos Sítios Ativos

- Como você resfria um forno mufla? Garanta Longevidade e Segurança com o Procedimento Correto

- Qual é o mecanismo de aquecimento de um forno mufla? Obtenha um processamento de alta temperatura limpo e uniforme

- Qual é o método padrão para o teor de cinzas? Encontre a Técnica de Calcinação Certa para o Seu Laboratório

- Como resfriar um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Qual é a função principal de um forno mufla de alta temperatura na transformação de fase para alumina alfa pura? Domine a Calcinação Precisa