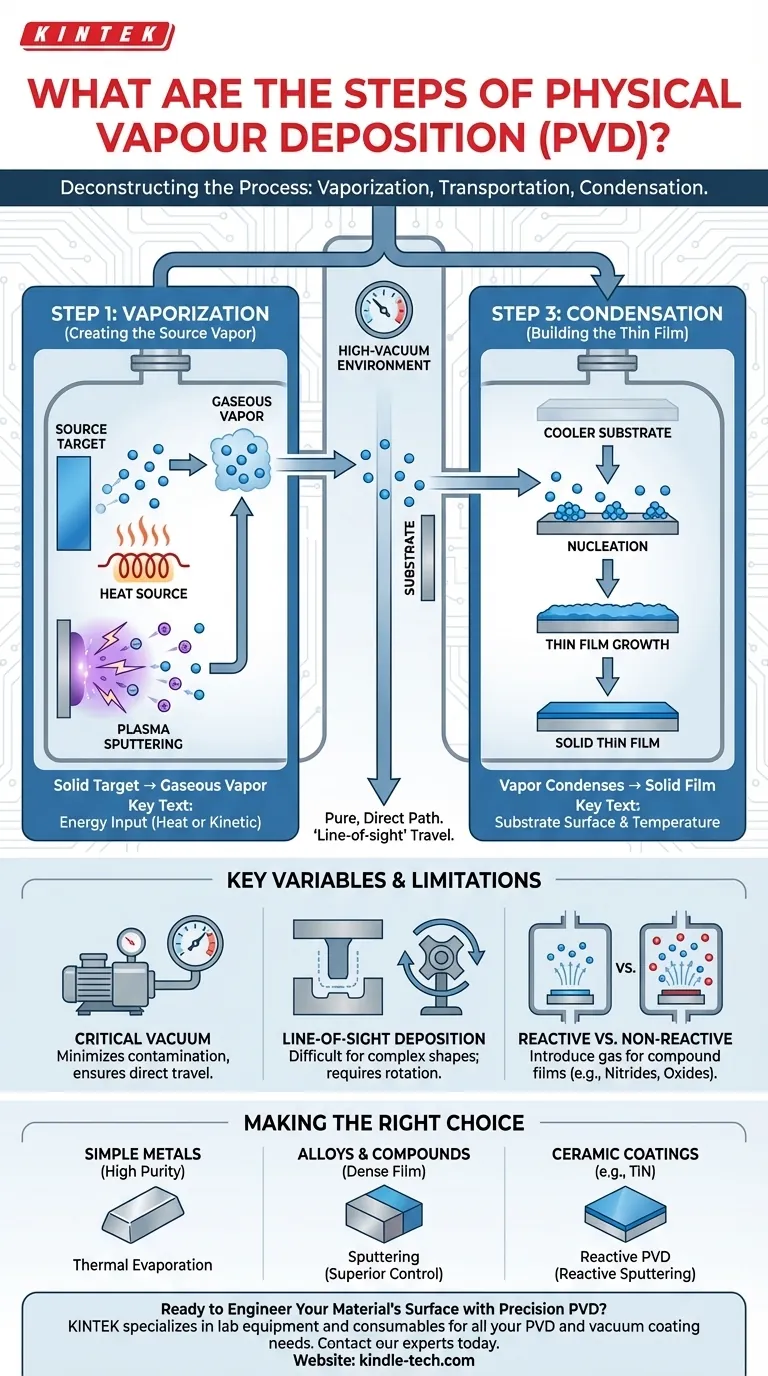

Em princípio, todos os processos de Deposição Física de Vapor (PVD) são construídos sobre três etapas fundamentais: vaporização de um material fonte, transporte desse vapor através de um vácuo e sua condensação em um substrato para formar um filme sólido. Estas ações centrais são a base de qualquer técnica de PVD, desde a simples evaporação térmica até a complexa pulverização catódica por plasma.

A Deposição Física de Vapor não é um processo único, mas uma categoria de métodos de deposição a vácuo. Apesar das suas diferenças, todas as técnicas de PVD partilham o mesmo princípio universal: converter um material sólido em vapor, transportá-lo e condensá-lo para criar um filme fino de alto desempenho.

Desvendando o Processo PVD

Cada revestimento PVD, independentemente do equipamento específico utilizado, é o resultado de uma sequência física de três etapas cuidadosamente controlada. A principal diferença entre vários métodos de PVD reside na forma como a primeira etapa, a vaporização, é realizada.

Etapa 1: Vaporização (Criação do Vapor Fonte)

Esta etapa inicial envolve a transformação de um material fonte sólido ou líquido, conhecido como "alvo", em um vapor gasoso. Isto é conseguido fornecendo energia ao material alvo dentro de uma câmara de vácuo.

Os dois métodos mais comuns para isto são:

- Evaporação Térmica: O material fonte é aquecido usando métodos como aquecimento por resistência ou feixes de elétrons. À medida que a temperatura aumenta, os átomos do material ganham energia suficiente para evaporar, transformando-se diretamente em gás.

- Pulverização Catódica (Sputtering): Em vez de calor, este método utiliza energia cinética. Um plasma de alta energia é criado, e os íons deste plasma são acelerados para atingir o material alvo. Este bombardeamento de alta energia arranca fisicamente átomos da superfície do alvo, ejetando-os para a câmara.

Etapa 2: Transporte (Movimentação do Vapor para o Substrato)

Uma vez vaporizados, os átomos ou moléculas viajam do alvo fonte em direção ao objeto a ser revestido, chamado de substrato.

Esta fase de transporte ocorre num ambiente de alto vácuo. O vácuo é fundamental porque remove o ar e outras moléculas de gás que poderiam colidir e contaminar o material vaporizado, garantindo um caminho puro e direto para o substrato. Isto é frequentemente referido como viagem em "linha de visão".

Etapa 3: Condensação (Construção do Filme Fino)

Quando os átomos vaporizados atingem a superfície mais fria do substrato, eles perdem energia e condensam-se de volta a um estado sólido.

Esta condensação não acontece de uma só vez. Começa com a nucleação, onde átomos individuais se fixam à superfície e formam pequenas ilhas. Estas ilhas crescem e fundem-se, acabando por formar um filme fino contínuo, denso e firmemente ligado em todo o substrato.

Compreendendo as Variáveis e Limitações Chave

O sucesso de um processo PVD depende do controle preciso sobre o seu ambiente. Compreender as trocas e os desafios comuns é essencial para alcançar as propriedades de revestimento desejadas.

O Papel Crítico do Vácuo

Um alto vácuo é inegociável no PVD. Serve duas funções principais: minimiza a chance de os átomos vaporizados reagirem com gases indesejados como oxigénio ou nitrogénio, e aumenta o "caminho livre médio", permitindo que os átomos viajem diretamente para o substrato sem colisões. Um vácuo insuficiente resulta em filmes contaminados, porosos e mal aderidos.

O Desafio da Deposição em Linha de Visão

Como as partículas de vapor viajam em linha reta, o PVD básico tem dificuldade em revestir formas tridimensionais complexas com reentrâncias ou superfícies ocultas. O revestimento só se formará em áreas com linha de visão direta para o material fonte. Configurações mais avançadas utilizam acessórios rotativos para expor todas as superfícies do substrato ao fluxo de vapor.

Processos Reativos vs. Não Reativos

Na sua forma mais simples, o PVD deposita um filme do material exato do alvo (por exemplo, vapor de titânio deposita um filme de titânio). No entanto, ao introduzir intencionalmente uma pequena quantidade controlada de um "gás reativo" (como nitrogénio ou oxigénio) na câmara, pode-se formar filmes compostos. Por exemplo, um alvo de titânio pulverizado catodicamente numa atmosfera de nitrogénio criará um revestimento duro de nitreto de titânio (TiN) de cor dourada.

Fazendo a Escolha Certa para o Seu Objetivo

O método PVD específico que você escolher depende inteiramente do material que está a depositar e das propriedades que necessita no filme final.

- Se o seu foco principal é revestir metais puros e simples com alta pureza: A evaporação térmica é frequentemente o método mais simples e económico.

- Se o seu foco principal é depositar ligas, compostos ou alcançar um filme muito denso: A pulverização catódica oferece um controle superior sobre a composição e resulta em melhor adesão e densidade do filme.

- Se o seu foco principal é criar um revestimento cerâmico como um nitreto ou óxido: O PVD reativo (geralmente pulverização catódica reativa) é a abordagem necessária para formar o composto durante a deposição.

Em última análise, o PVD é uma família versátil de técnicas que fornece uma caixa de ferramentas poderosa para engenharia de precisão das superfícies dos materiais.

Tabela de Resumo:

| Etapa | Ação Chave | Fator Crítico |

|---|---|---|

| 1. Vaporização | O material alvo sólido é convertido em vapor. | Entrada de energia (calor para evaporação, cinética para pulverização catódica). |

| 2. Transporte | O vapor viaja para o substrato. | Ambiente de alto vácuo para um caminho puro e direto. |

| 3. Condensação | O vapor condensa para formar um filme fino sólido. | Temperatura do substrato e condição da superfície para adesão. |

Pronto para Engenhar a Superfície do Seu Material com PVD de Precisão?

O método PVD correto é fundamental para alcançar o filme fino perfeito — quer necessite de revestimentos metálicos de alta pureza, filmes de liga densos ou compostos cerâmicos duros como o nitreto de titânio. A KINTEK especializa-se em equipamentos de laboratório e consumíveis para todas as suas necessidades de PVD e revestimento a vácuo, ajudando-o a selecionar a configuração ideal para o seu material específico e objetivos de desempenho.

Contacte os nossos especialistas hoje para discutir como podemos apoiar os projetos de deposição de filmes finos do seu laboratório e melhorar as suas capacidades de investigação.

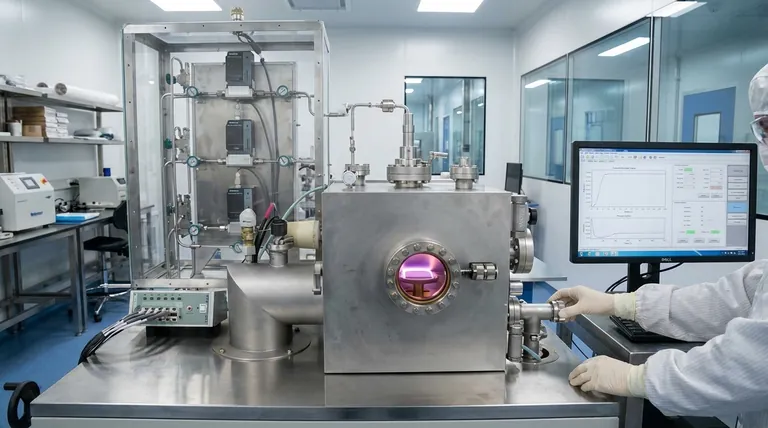

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que é o processo de deposição por feixe? Obtenha Filmes Finos Ultra-Puros e de Alta Precisão

- Como a temperatura afeta a taxa de evaporação? Domine a Ciência para Melhores Resultados Laboratoriais

- Como é chamado o recipiente que contém o material de origem metálico na evaporação por feixe de elétrons? Garanta Pureza e Qualidade na Sua Deposição de Filmes Finos

- O que é o método de evaporação térmica para filmes finos? Um Guia para Revestimento PVD de Alta Pureza

- O que é o método de feixe de elétrons? Um Guia para Revestimento, Corte e Esterilização de Precisão

- Quais são os materiais usados na fonte de evaporação térmica? Um guia para evaporantes e cadinhos (boats)

- Qual a espessura do revestimento por evaporação térmica? Obtenha Filmes Finos de Precisão para o Seu Laboratório

- Quais são as fontes de evaporação térmica? Um Guia para Aquecimento Resistivo vs. Feixe de Elétrons (E-Beam)