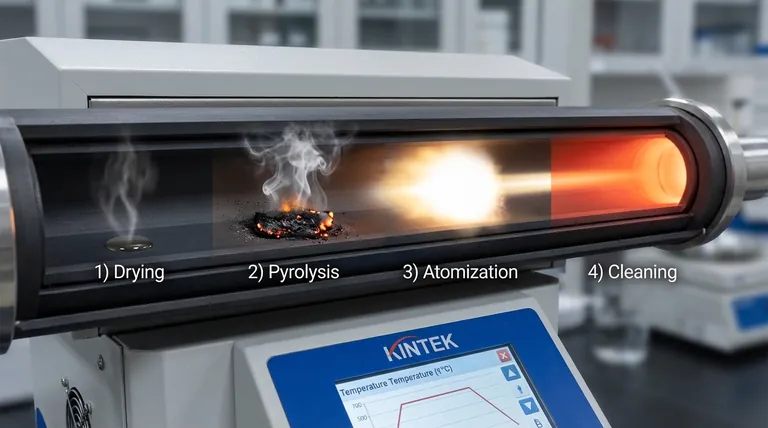

Na química analítica, um forno de grafite opera através de um programa de temperatura multi-estágio preciso, projetado para isolar e medir um elemento específico. As quatro etapas principais são secagem, pirólise (ou queima), atomização e limpeza. Cada etapa remove sistematicamente os componentes indesejados da amostra, garantindo que a medição final seja precisa e livre de interferências.

O programa de temperatura multi-estágio não se trata apenas de aquecimento; é um processo sistemático de purificação. O objetivo é remover cuidadosamente a matriz da amostra — solventes, sais e matéria orgânica — em temperaturas mais baixas, de modo que apenas o analito alvo permaneça para uma medição limpa durante o estágio de atomização de alta temperatura.

O Propósito de um Programa de Temperatura Multi-Estágio

Um forno de grafite é um componente central de um Espectrômetro de Absorção Atômica com Forno de Grafite (GFAAS), um instrumento capaz de detectar elementos em concentrações de partes por bilhão.

O objetivo é preparar uma amostra microscópica dentro de um tubo de grafite para que um feixe de luz possa passar por uma nuvem de seus átomos vaporizados. O programa de temperatura é a chave para garantir que a nuvem de átomos medida consista apenas no elemento de interesse, e não no líquido ou matriz da amostra circundante.

Uma Análise Estágio por Estágio

O programa do forno é uma série de patamares e rampas de temperatura temporizadas, cada uma com um propósito analítico específico.

Estágio 1: Secagem

O primeiro passo é remover suavemente o solvente (tipicamente água ou um ácido diluído) da gota de amostra injetada no forno.

Isso é geralmente feito aumentando lentamente a temperatura para um pouco acima do ponto de ebulição do solvente, em torno de 105-120°C. Uma rampa lenta é fundamental para evitar que o líquido ferva explosivamente, o que espirraria a amostra e causaria uma perda significativa de analito.

Estágio 2: Pirólise (Queima)

Esta é, sem dúvida, a etapa mais crítica para amostras complexas. O objetivo da pirólise é decompor termicamente, ou "queimar", a matriz da amostra sem perder o analito alvo.

A temperatura é elevada significativamente, muitas vezes entre 300°C e 1200°C. Este processo decompõe a matéria orgânica e vaporiza sais inorgânicos mais voláteis, que são então varridos por um fluxo de gás inerte interno (geralmente argônio).

Estágio 3: Atomização

Esta é a etapa de medição. A temperatura do forno é aumentada o mais rápido possível para uma temperatura muito alta, tipicamente 2000-2700°C.

Este súbito surto de energia vaporiza instantaneamente o analito purificado restante, criando uma nuvem densa e localizada de átomos livres em estado fundamental dentro do tubo de grafite. A fonte de luz do instrumento passa por esta nuvem, e a quantidade de luz absorvida é diretamente proporcional à concentração do elemento.

Estágio 4: Limpeza (Queima Final)

Após a conclusão da medição, uma etapa final de temperatura máxima é realizada para garantir que o forno esteja pronto para a próxima amostra.

A temperatura é elevada ao limite do forno, muitas vezes 2600-2800°C, para vaporizar qualquer resíduo restante. Esta etapa de "queima final" evita o arraste (carryover), onde o analito de uma amostra anterior, mais concentrada, poderia inflacionar artificialmente a leitura da próxima.

Compreendendo os Compromissos Críticos

A otimização de um programa de forno requer o equilíbrio entre fatores concorrentes. Configurações incorretas são a principal fonte de resultados imprecisos na análise GFAAS.

O Dilema da Temperatura de Pirólise

O desafio central é definir a temperatura de pirólise. Você quer que ela seja a mais alta possível para remover a quantidade máxima de matriz interferente.

No entanto, se a temperatura for definida muito alta, você corre o risco de vaporizar prematuramente seu analito alvo juntamente com a matriz. Isso leva a um sinal mais baixo durante a atomização e a um resultado erroneamente baixo. Encontrar a temperatura de pirólise ideal é a pedra angular do desenvolvimento de métodos.

Rampa vs. Degrau de Temperatura

A velocidade do aquecimento é importante. As etapas de secagem e pirólise geralmente usam uma rampa de temperatura lenta para permitir a remoção controlada e suave de solventes e componentes da matriz.

Em contraste, a etapa de atomização requer um degrau de temperatura de velocidade máxima (um salto quase instantâneo). Isso garante que todo o analito se vaporize de uma vez, criando um pico de absorbância nítido e estreito e fornecendo a maior sensibilidade.

O Papel dos Modificadores de Matriz

Para amostras desafiadoras, um modificador de matriz químico é frequentemente adicionado. Estes são produtos químicos que aumentam a estabilidade térmica do analito (permitindo uma temperatura de pirólise mais alta) ou aumentam a volatilidade da matriz (permitindo que ela seja removida mais facilmente). Modificadores comuns incluem nitrato de paládio e nitrato de magnésio.

Otimizando o Programa para Sua Análise

O programa de temperatura ideal depende inteiramente da sua matriz de amostra e do analito alvo.

- Se seu foco principal for a análise de uma amostra simples e limpa (por exemplo, padrão diluído em água): Você pode usar um programa de temperatura mais agressivo e rápido, pois a interferência da matriz é mínima.

- Se seu foco principal for uma matriz complexa (por exemplo, água do mar, sangue, solo digerido): Um programa cuidadosamente otimizado e mais lento com uma etapa de pirólise deliberada e potencialmente um modificador de matriz é essencial para alcançar a precisão.

- Se seu foco principal for o desenvolvimento de métodos para um novo analito: Você deve criar uma curva de pirólise analisando a amostra em temperaturas de pirólise crescentes para encontrar a temperatura mais alta possível antes que o sinal do analito comece a cair.

Um programa de temperatura bem projetado é a base de qualquer análise bem-sucedida em forno de grafite.

Tabela Resumo:

| Estágio | Propósito | Faixa de Temperatura Típica | Ação Chave |

|---|---|---|---|

| Secagem | Remover solvente | 105-120°C | Evaporação suave para evitar pulverização |

| Pirólise (Queima) | Decompor a matriz da amostra | 300-1200°C | Remover interferência orgânica/inorgânica |

| Atomização | Criar nuvem de vapor atômico | 2000-2700°C | Vaporizar instantaneamente o analito purificado para medição |

| Limpeza | Remover resíduos | 2600-2800°C | Prevenir arrastamento entre amostras |

Otimize sua análise em forno de grafite com a experiência da KINTEK!

Você está enfrentando dificuldades com matrizes de amostras complexas ou buscando melhorar os limites de detecção em seu trabalho GFAAS? A KINTEK é especializada em equipamentos de laboratório e consumíveis que suportam controle preciso de temperatura e operação confiável do forno de grafite. Nossa equipe pode ajudá-lo a:

• Selecionar os componentes de forno corretos para suas necessidades analíticas específicas • Solucionar problemas de desenvolvimento de métodos, incluindo otimização da temperatura de pirólise • Fornecer tubos de grafite e modificadores de matriz de alta qualidade para desempenho consistente

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar as capacidades analíticas do seu laboratório e garantir resultados precisos e reprodutíveis, mesmo para as amostras mais desafiadoras.

Entre em contato com nossa equipe técnica →

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- Por que um forno tubular horizontal de alumina é ideal para corrosão com gás misto a 650 °C? Garanta a integridade pura do experimento

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?