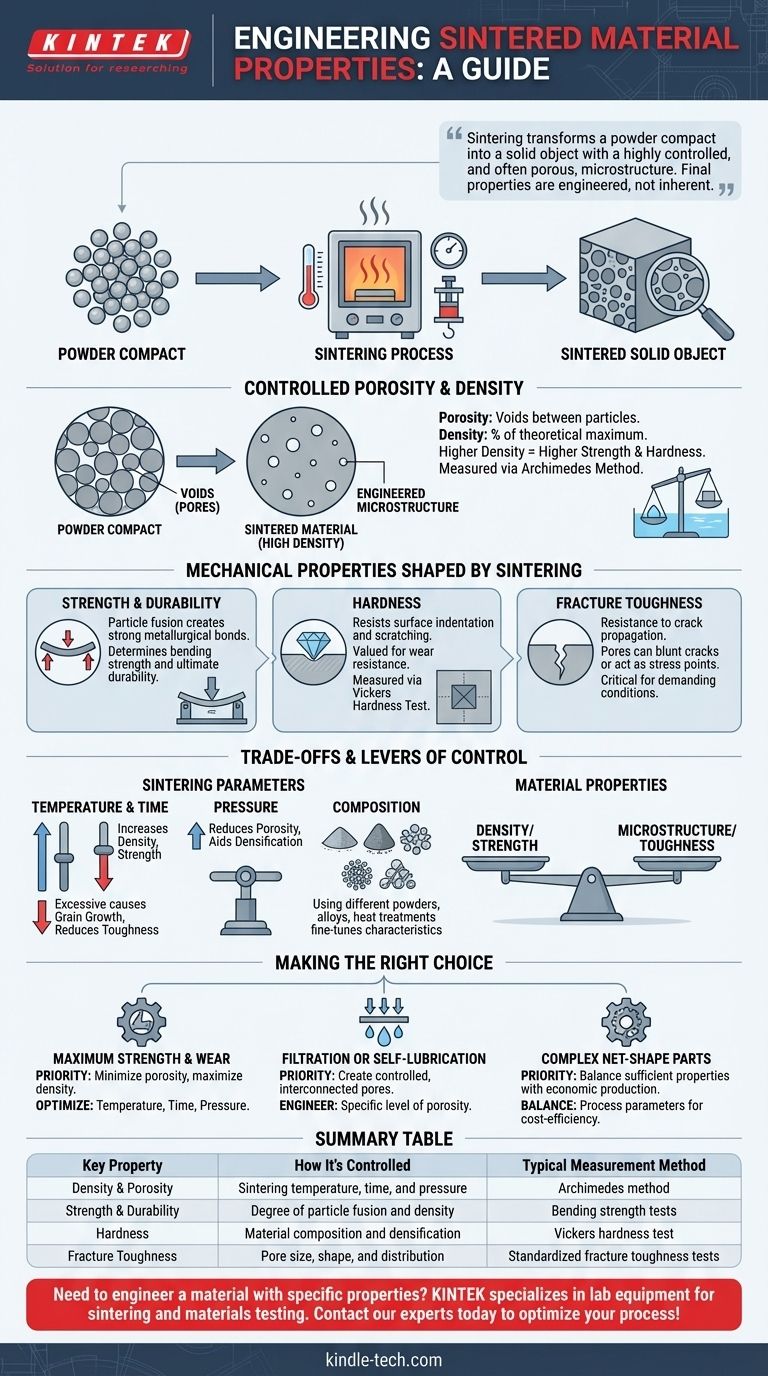

As propriedades de um material sinterizado não são fixas, mas são intencionalmente projetadas durante sua criação. Ao contrário de materiais fundidos ou forjados, as características finais de uma peça sinterizada — como sua densidade, resistência mecânica e dureza — são um resultado direto do controle preciso do processo de fabricação. A característica definidora é uma microestrutura composta por partículas fundidas, que pode ser adaptada para uma aplicação específica.

O princípio central a ser compreendido é que a sinterização transforma um compacto de pó em um objeto sólido com uma microestrutura altamente controlada e, muitas vezes, porosa. As propriedades finais não são inerentes apenas ao material base, mas são uma função direta dessa microestrutura projetada, que é ditada pelos parâmetros de sinterização.

A Característica Definidora: Porosidade e Densidade Controladas

A propriedade mais fundamental que separa os materiais sinterizados de seus equivalentes totalmente densos é o controle intencional sobre a porosidade. Esta é a base a partir da qual outras propriedades são derivadas.

Do Pó ao Sólido

A sinterização é um processo térmico que funde partículas a uma temperatura abaixo do ponto de fusão do material. Como o material não derrete e flui, vazios microscópicos permanecem entre as partículas de pó originais.

Esses vazios formam uma rede de poros, e o volume desses poros define a porosidade do material e sua densidade geral.

O Papel da Densidade

A densidade de uma peça sinterizada é tipicamente expressa como uma porcentagem da densidade máxima teórica do material base. Uma peça com 95% de densidade tem 5% de seu volume composto por poros.

Este nível de densidade está diretamente ligado à maioria das propriedades mecânicas. Geralmente, maior densidade leva a maior resistência e dureza.

Medindo a Densidade

A densidade volumétrica de um componente sinterizado é uma métrica crítica de controle de qualidade. É comumente medida usando o método de Arquimedes, uma técnica direta que envolve pesar a peça no ar e depois em um líquido de densidade conhecida.

Como a Sinterização Modela as Propriedades Mecânicas

A microestrutura única criada pela sinterização influencia diretamente o desempenho do material sob estresse. Isso permite que uma ampla gama de comportamentos mecânicos seja alcançada.

Resistência e Durabilidade

A fusão de partículas cria fortes ligações metalúrgicas nos contornos de grão. Essa rede determina a resistência e a durabilidade finais do material.

Propriedades como a resistência à flexão são medidas para quantificar o quanto de estresse o material pode suportar antes de deformar ou fraturar, tornando-o um parâmetro crítico para componentes estruturais.

Dureza

Materiais sinterizados são frequentemente valorizados por sua dureza e resistência ao desgaste. A dureza reflete a capacidade do material de resistir à indentação superficial localizada ou ao risco.

Esta propriedade é tipicamente quantificada usando um teste padrão, como o teste de dureza Vickers, que pressiona um indentador de diamante na superfície do material.

Tenacidade à Fratura

A tenacidade à fratura mede a resistência de um material à propagação de trincas. Os poros dentro de um material sinterizado podem, por vezes, atuar para embotar ou deter uma trinca, mas também podem atuar como pontos de concentração de tensões.

Controlar o tamanho, a forma e a distribuição desses poros é, portanto, crítico para criar componentes que possam suportar condições de serviço exigentes sem falha catastrófica.

Compreendendo as Trocas e Alavancas de Controle

Você não pode mudar uma propriedade sem afetar outras. A chave para uma sinterização bem-sucedida é entender como manipular os parâmetros do processo para alcançar o equilíbrio ideal para seu objetivo específico.

O Impacto da Temperatura e do Tempo

Temperaturas de sinterização mais altas e tempos de manutenção mais longos promovem maior fusão de partículas, o que aumenta a densidade e a resistência.

No entanto, calor ou tempo excessivos também podem levar a um crescimento de grão indesejado. Grãos maiores podem, em alguns casos, reduzir a resistência e a tenacidade do material, apresentando uma troca crítica no processo.

O Papel da Pressão

A aplicação de pressão externa durante o processo de sinterização força fisicamente as partículas a se aproximarem, auxiliando significativamente a densificação.

Esta é uma alavanca poderosa para reduzir a porosidade e alcançar componentes quase totalmente densos com propriedades mecânicas superiores.

A Influência da Composição

As propriedades finais não dependem apenas do processo. O uso de diferentes pós de partida, a criação de ligas ou a aplicação de tratamentos térmicos subsequentes fornecem uma camada adicional de controle para ajustar as características do material.

Fazendo a Escolha Certa para Seu Objetivo

A sinterização permite que você projete um material para um resultado específico. Ao ajustar os parâmetros do processo, você pode priorizar as propriedades que mais importam para sua aplicação.

- Se seu foco principal é máxima resistência e resistência ao desgaste: Seu objetivo é minimizar a porosidade e alcançar a maior densidade possível otimizando temperatura, tempo e pressão.

- Se seu foco principal é filtração ou autolubrificação: Seu objetivo é criar uma rede de poros controlada e interconectada, projetando intencionalmente um nível específico de porosidade em vez de eliminá-la.

- Se seu foco principal é produzir uma peça complexa, de forma final, economicamente: Seu objetivo é equilibrar os parâmetros do processo para alcançar propriedades mecânicas suficientes sem o custo de ciclos mais agressivos ou demorados.

Em última análise, a sinterização oferece um método poderoso para criar materiais com propriedades precisas e específicas para a aplicação, que são definidas por sua microestrutura.

Tabela Resumo:

| Propriedade Chave | Como é Controlada | Método de Medição Típico |

|---|---|---|

| Densidade & Porosidade | Temperatura de sinterização, tempo e pressão | Método de Arquimedes |

| Resistência & Durabilidade | Grau de fusão de partículas e densidade | Testes de resistência à flexão |

| Dureza | Composição do material e densificação | Teste de dureza Vickers |

| Tenacidade à Fratura | Tamanho, forma e distribuição dos poros | Testes padronizados de tenacidade à fratura |

Precisa projetar um material com propriedades específicas? A KINTEK é especializada em equipamentos de laboratório e consumíveis para sinterização e testes de materiais. Nossa experiência ajuda você a alcançar a densidade, resistência e microestrutura precisas que sua aplicação exige. Entre em contato com nossos especialistas hoje para otimizar seu processo de sinterização e criar materiais superiores!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Qual é a função de um forno de atmosfera tubular na síntese de Li2MnSiO4? Obter Materiais de Bateria de Alta Pureza

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado