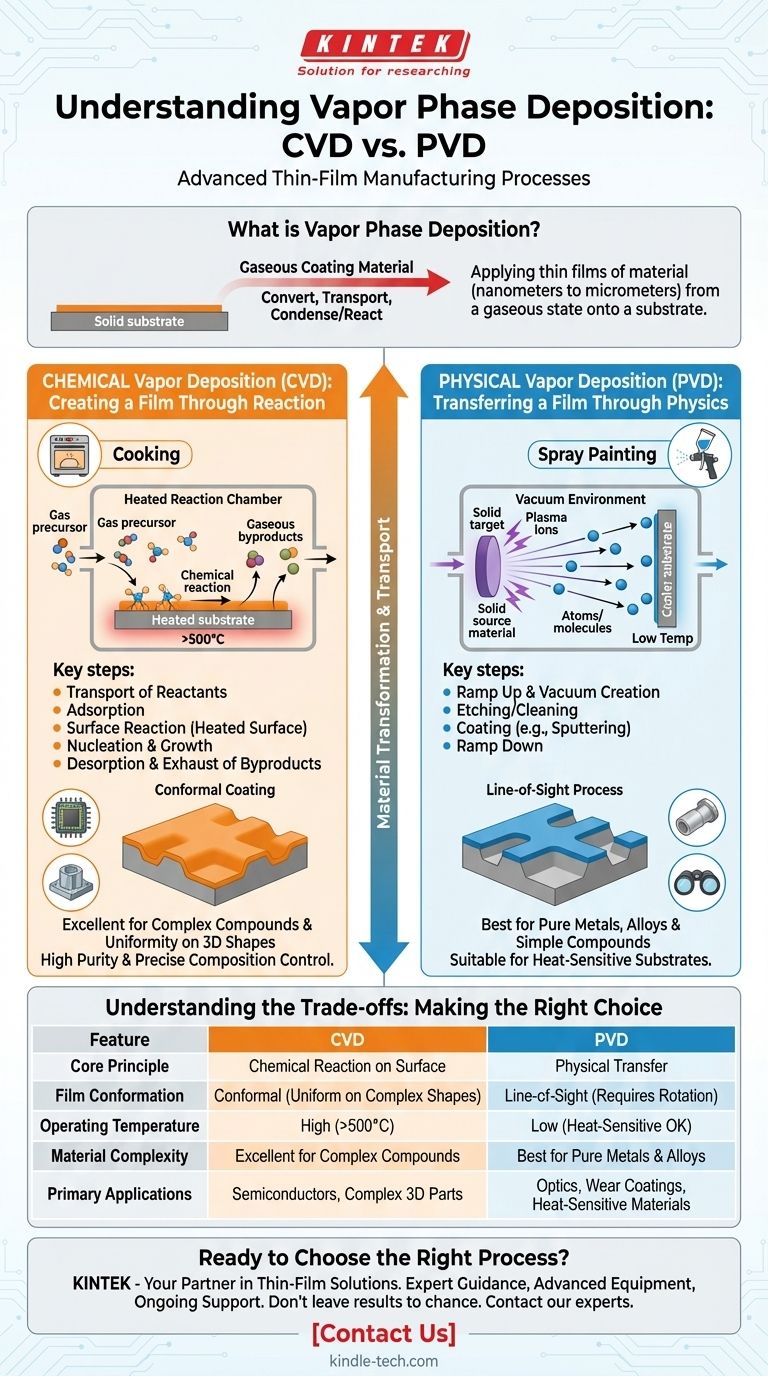

Deposição em fase de vapor é uma família de processos de fabricação avançados usados para aplicar filmes muito finos de material em uma superfície, conhecida como substrato. Em sua essência, o processo envolve converter o material de revestimento em um estado gasoso, transportá-lo para o substrato e, em seguida, fazê-lo condensar ou reagir para formar uma camada sólida. As duas categorias principais deste processo são a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD).

A diferença fundamental entre os processos de deposição de vapor reside em como o material de revestimento chega. A Deposição Química de Vapor (CVD) usa reações químicas na superfície do substrato para criar o filme, enquanto a Deposição Física de Vapor (PVD) transfere fisicamente o material fonte para o substrato sem alteração química.

Deposição Química de Vapor (CVD): Criando um Filme Através da Reação

CVD é análogo a cozinhar. Você introduz ingredientes gasosos específicos (precursores) em uma câmara aquecida, e eles reagem na superfície do seu substrato para "assar" um novo material sólido sobre ele.

O Princípio Central: Uma Reação Química

Na CVD, o material que está sendo depositado não é o mesmo material que é introduzido na câmara. Em vez disso, um ou mais gases precursores voláteis são usados.

Uma reação química, tipicamente ativada por alta temperatura, ocorre diretamente na superfície do substrato. Essa reação forma o filme sólido desejado e subprodutos gasosos, que são então removidos.

As Etapas Detalhadas do Processo CVD

O processo CVD é uma sequência de eventos altamente controlada que garante um filme uniforme e de alta qualidade.

- Transporte de Reagentes: Os gases precursores são transportados para a câmara de reação.

- Adsorção: As moléculas de gás aderem à superfície do substrato.

- Reação de Superfície: As moléculas adsorvidas passam por uma reação química, catalisada pela superfície aquecida, para formar o material do filme sólido.

- Nucleação e Crescimento: O material sólido recém-formado cria locais iniciais (nucleação) e, em seguida, se acumula camada por camada para formar o filme.

- Dessorção de Subprodutos: Os subprodutos gasosos indesejados da reação se desprendem da superfície.

- Transporte de Subprodutos: Um sistema de exaustão remove esses subprodutos gasosos da câmara.

Deposição Física de Vapor (PVD): Transferindo um Filme Através da Física

PVD é mais parecido com pintura em spray, mas em nível atômico. Você pega um material fonte sólido, transforma-o em vapor, e ele viaja em linha reta para revestir tudo o que estiver em seu caminho. Tudo isso ocorre em um ambiente de alto vácuo.

O Princípio Central: Uma Transferência Física

Na PVD, o material fonte é o mesmo que o material de revestimento final. O processo libera fisicamente átomos ou moléculas de uma fonte sólida e os transporta através de um vácuo até o substrato.

Não há reação química para criar o filme. O material vaporizado simplesmente condensa no substrato mais frio, formando o revestimento sólido.

Exemplo de Processo: Deposição por Sputtering

Sputtering é uma técnica comum de PVD que fornece um exemplo claro do processo de transferência física.

- Aumento Gradual: A câmara é selada e um vácuo é criado para remover contaminantes. O ambiente é preparado, muitas vezes por aquecimento.

- Gravação (Etching): O substrato é frequentemente limpo usando um processo de bombardeamento iônico (limpeza catódica) para garantir que a superfície esteja pura e que o filme adira corretamente.

- Revestimento: Uma alta tensão é usada para criar um plasma. Íons desse plasma são acelerados e colidem com o material fonte (o "alvo"), desalojando átomos. Esses átomos ejetados viajam através do vácuo e se depositam no substrato.

- Redução Gradual: Assim que a espessura desejada é alcançada, o sistema retorna com segurança à temperatura e pressão ambiente.

Entendendo as Compensações: CVD vs. PVD

A escolha entre esses métodos depende inteiramente do material, do substrato e das propriedades desejadas do filme final.

Conformidade e Cobertura do Filme

A CVD se destaca na criação de revestimentos conformes, o que significa que o filme tem uma espessura uniforme mesmo em formas tridimensionais complexas. Os gases precursores podem penetrar em sulcos e contornar cantos vivos antes de reagir.

A PVD é um processo de linha de visão. Os átomos vaporizados viajam em linha reta, tornando difícil revestir uniformemente geometrias complexas sem rotação sofisticada do substrato.

Temperatura de Operação

Os processos CVD geralmente exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de substratos que podem ser revestidos sem serem danificados.

A PVD geralmente pode ser realizada em temperaturas muito mais baixas, tornando-a adequada para materiais sensíveis ao calor, como plásticos ou certas ligas.

Pureza e Complexidade do Material

A CVD oferece controle requintado sobre a composição química (estequiometria) do filme, gerenciando precisamente o fluxo de gases precursores. Isso é fundamental para criar os filmes compostos ultra-puros e complexos usados na indústria de semicondutores.

A PVD é excelente para depositar metais puros, ligas e certos compostos simples. Criar filmes compostos complexos pode ser mais desafiador do que com CVD.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo apropriado, você deve primeiro definir seu resultado mais crítico.

- Se seu foco principal for revestir superfícies complexas e não planas uniformemente: CVD é frequentemente a escolha superior devido à natureza das reações em fase gasosa.

- Se seu foco principal for depositar um metal puro ou uma liga simples em um substrato sensível ao calor: Métodos PVD como sputtering são geralmente mais adequados e operam em temperaturas mais baixas.

- Se seu foco principal for criar um filme composto cristalino de alta pureza para eletrônicos: A CVD oferece o controle químico preciso necessário para aplicações avançadas de semicondutores.

Entender essa distinção central entre um filme ser quimicamente "criado" versus fisicamente "transferido" é a chave para selecionar a tecnologia de deposição correta para o seu projeto.

Tabela de Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Princípio Central | Reação química na superfície do substrato | Transferência física do material fonte |

| Conformidade do Filme | Conforme (uniforme em formas complexas) | Linha de visão (requer rotação para uniformidade) |

| Temperatura de Operação | Alta (frequentemente > 500°C) | Baixa (adequada para substratos sensíveis ao calor) |

| Complexidade do Material | Excelente para compostos complexos | Melhor para metais puros, ligas e compostos simples |

| Aplicações Principais | Semicondutores, peças 3D complexas | Óptica, revestimentos resistentes ao desgaste, materiais sensíveis ao calor |

Pronto para Escolher o Processo de Deposição Certo para o Seu Laboratório?

Compreender as nuances entre CVD e PVD é fundamental para alcançar resultados ótimos em filmes finos. KINTEK, seu parceiro de confiança em equipamentos de laboratório, é especializada em fornecer soluções avançadas de deposição em fase de vapor adaptadas às suas necessidades específicas de pesquisa e produção.

Se você precisa dos revestimentos conformes da CVD para aplicações complexas de semicondutores ou da precisão da PVD para substratos sensíveis ao calor, nossos especialistas podem ajudá-lo a selecionar e implementar o sistema perfeito.

Deixe a KINTEK aprimorar suas capacidades:

- Orientação Especializada: Obtenha recomendações personalizadas com base em seu material, substrato e requisitos de desempenho.

- Equipamento Avançado: Acesse sistemas CVD e PVD de última geração dos principais fabricantes.

- Suporte Contínuo: Beneficie-se de serviços de instalação, treinamento e manutenção para garantir o desempenho máximo.

Não deixe os resultados do seu revestimento ao acaso. Entre em contato com nossos especialistas hoje para discutir como as soluções de deposição em fase de vapor da KINTEK podem impulsionar o sucesso do seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona a deposição química de vapor? Um guia para o crescimento de filmes finos de alto desempenho

- Qual é a vantagem do LPCVD sobre o APCVD? Alcançar Uniformidade e Conformidade de Filme Superiores

- Quais são as etapas na deposição química de vapor? Um Guia para Síntese Controlada de Filmes Finos

- Por que um estágio de resfriamento com controle preciso de temperatura é necessário para o iCVD? Domine a Termodinâmica de Engenharia de Superfícies

- Quais são os precursores usados na síntese de grafeno por CVD? Escolhas Chave para Crescimento de Alta Qualidade

- Quais são as novas direções de P&D para equipamentos LPCVD? Controle Avançado de Tensão e Sistemas Multifuncionais

- O que é usinagem por CVD? Desbloqueando o Poder do Revestimento Aditivo Avançado

- Quais são os benefícios do revestimento de diamante? Alcance Resistência ao Desgaste e Desempenho Inigualáveis