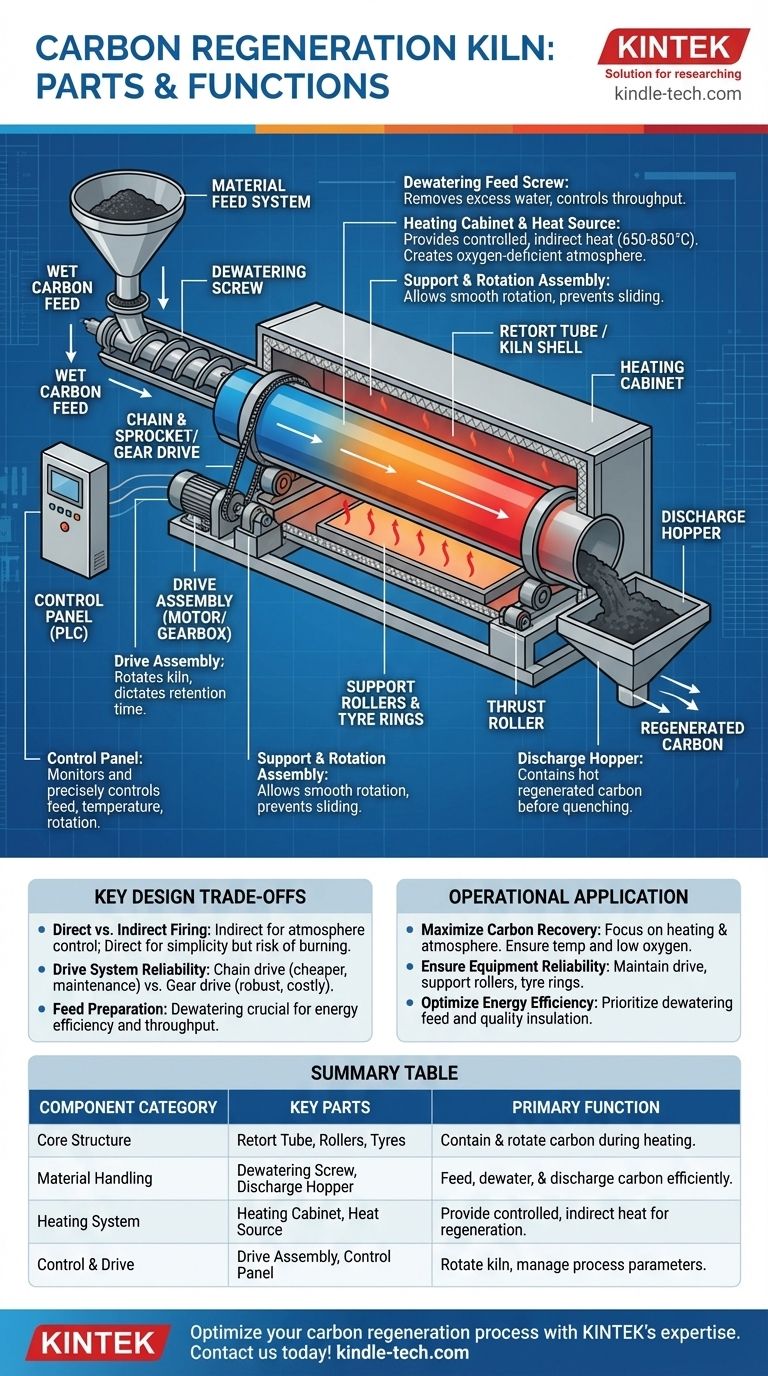

Em sua essência, um forno de regeneração de carbono é um sistema de componentes integrados projetados para aquecer com precisão o carvão ativado em uma atmosfera controlada. As partes principais incluem um sistema de alimentação de material (frequentemente um parafuso de desidratação), uma câmara central rotativa (o tubo de retorta ou carcaça do forno), conjuntos de suporte e acionamento para girar a câmara, um gabinete de aquecimento externo com uma fonte de calor e uma tremonha de descarga para o carbono regenerado.

Um forno de regeneração de carbono não é meramente um forno; é uma máquina de processamento sofisticada. Cada componente serve a uma função específica em um processo de múltiplas etapas projetado para remover orgânicos adsorvidos sem destruir a valiosa estrutura porosa do carbono.

A Estrutura Central: Contenção e Rotação

O propósito fundamental da estrutura do forno é conter o carbono e movê-lo através de um perfil de temperatura controlado. Isso é alcançado por meio de uma combinação de componentes estáticos e rotativos.

O Tubo de Retorta ou Carcaça do Forno

Esta é a câmara central rotativa que contém e transporta o carbono. Em muitos fornos de carbono, esta é uma tubo de retorta, o que significa que o calor é aplicado externamente, protegendo o carbono do contato direto com a chama.

Fornos industriais maiores podem usar uma carcaça de forno, um grande cilindro de aço revestido com material refratário (resistente ao calor) para isolar o processo e proteger a carcaça de aço de altas temperaturas.

O Conjunto de Suporte e Rotação

Este sistema permite que a pesada retorta ou carcaça gire suave e confiavelmente. Consiste em rolos de suporte e anéis de pneu (ou "pneus"), que são grandes anéis de aço presos à carcaça que assentam sobre os rolos.

Um rolo de impulso também é usado para evitar que o forno deslize para baixo devido ao seu leve ângulo operacional.

O Sistema de Manuseio de Material: Da Alimentação à Descarga

Mover o carbono para dentro, através e para fora do forno de forma eficiente é fundamental para resultados consistentes e prevenção do desperdício de energia.

O Sistema de Alimentação

O carbono é tipicamente introduzido por meio de um parafuso de alimentação de desidratação. Este componente é vital, pois remove o excesso de água do carbono úmido antes que ele entre na zona de alta temperatura.

Alimentar carbono úmido diretamente em um forno quente é extremamente ineficiente, pois uma enorme quantidade de energia é desperdiçada fervendo a água em vez de aquecer o carbono. A velocidade do parafuso de alimentação é frequentemente variável, permitindo que os operadores controlem a vazão, ou a quantidade de carbono processado por hora.

A Tremonha de Descarga

Após passar pelo forno, o carbono quente e regenerado sai para uma tremonha de descarga. Este componente contém o produto com segurança antes que ele seja tipicamente resfriado em água e retorne ao circuito do processo.

O Sistema de Aquecimento e Atmosfera: O Coração da Regeneração

É aqui que ocorre a reativação real. O sistema deve fornecer calor preciso e controlar a atmosfera dentro da retorta para vaporizar compostos orgânicos adsorvidos sem queimar o carbono em si.

O Gabinete de Aquecimento e a Fonte de Calor

O tubo de retorta é encapsulado dentro de um gabinete de aquecimento isolado. Este gabinete contém a fonte de calor, que pode ser uma série de queimadores a gás ou elementos de aquecimento elétrico.

Este design de aquecimento indireto é crucial. Ele permite uma atmosfera controlada e com deficiência de oxigênio dentro da retorta, o que impede a combustão do carbono nas altas temperaturas necessárias para a regeneração (tipicamente 650-850°C).

Controle de Atmosfera

O objetivo é criar uma atmosfera rica em vapor e pobre em oxigênio. À medida que o carbono desidratado entra, a umidade restante se transforma em vapor. Este vapor ajuda na volatilização e remoção dos compostos orgânicos adsorvidos dos poros do carbono.

Os Sistemas de Acionamento e Controle: Garantindo a Precisão

Estes sistemas são o "cérebro e os músculos" do forno, garantindo que ele opere de acordo com os parâmetros precisos necessários para uma regeneração eficaz.

O Conjunto de Acionamento

Este é o motor e a caixa de engrenagens que giram a carcaça do forno. Tipos comuns incluem um acionamento por corrente e pinhão ou um acionamento por engrenagem mais robusto.

A velocidade de rotação é crítica; ela dita o tempo de residência do carbono dentro do forno, garantindo que ele seja aquecido pela duração correta. Muitos fornos incluem uma unidade de acionamento principal e de backup para redundância.

O Painel de Controle

Fornos modernos apresentam um painel de controle totalmente integrado, frequentemente um CLP (Controlador Lógico Programável). Isso permite que os operadores monitorem e controlem com precisão todas as variáveis críticas, incluindo taxa de alimentação, zonas de temperatura do forno e velocidade de rotação.

Entendendo as Principais Trocas de Projeto

Escolher ou operar um forno envolve equilibrar desempenho, custo e confiabilidade. O projeto desses componentes reflete trocas importantes.

Queima Direta vs. Indireta

Fornos de queima indireta (com um tubo de retorta dentro de um gabinete de aquecimento) oferecem controle superior da atmosfera, protegendo o carbono da combustão. Isso é padrão para regeneração de carbono. Fornos de queima direta, onde uma chama atua dentro da carcaça, são mais simples, mas correm o risco de queimar o carbono, levando a uma perda significativa de produto.

Confiabilidade do Sistema de Acionamento

Um simples acionamento por corrente e pinhão pode ser mais barato inicialmente, mas pode exigir mais manutenção e é um ponto comum de falha. Um conjunto de acionamento por engrenagem de montagem direta é mais robusto e confiável, mas tem um custo de capital mais alto.

Preparação da Alimentação

Economizar no sistema de alimentação de desidratação é uma falsa economia. Embora adicione complexidade, sua capacidade de reduzir o teor de água que entra no forno tem um impacto positivo enorme na eficiência energética e na vazão, afetando diretamente os custos operacionais.

Como Isso se Aplica à Sua Operação

Entender como essas partes funcionam juntas permite que você se concentre nas variáveis que mais importam para seus objetivos específicos.

- Se seu foco principal for maximizar a recuperação de carbono: Preste muita atenção ao sistema de aquecimento e ao controle da atmosfera. Garanta que as temperaturas sejam altas o suficiente para limpar o carbono, mas que a atmosfera com deficiência de oxigênio evite que ele queime.

- Se seu foco principal for garantir a confiabilidade do equipamento: O conjunto de acionamento, os rolos de suporte e os anéis de pneu são seus componentes críticos. Um cronograma de manutenção preventiva robusto para essas peças mecânicas é essencial para evitar tempo de inatividade dispendioso.

- Se seu foco principal for otimizar a eficiência energética: O parafuso de alimentação de desidratação e a qualidade do isolamento do gabinete de aquecimento são primordiais. Cada gota de água removida antes do forno e cada grau de calor mantido dentro do sistema reduz diretamente seu consumo de energia.

Ao ver o forno como um sistema interconectado, você pode diagnosticar problemas e otimizar seu desempenho de forma muito mais eficaz.

Tabela de Resumo:

| Categoria do Componente | Peças Principais | Função Primária |

|---|---|---|

| Estrutura Central | Tubo de Retorta / Carcaça do Forno, Rolos de Suporte, Anéis de Pneu | Conter e girar o carbono através do processo de aquecimento |

| Manuseio de Material | Parafuso de Alimentação de Desidratação, Tremonha de Descarga | Alimentar, desidratar e descarregar o carbono de forma eficiente |

| Sistema de Aquecimento | Gabinete de Aquecimento, Fonte de Calor (queimadores/elementos) | Fornecer calor indireto controlado para regenerar o carbono |

| Controle e Acionamento | Conjunto de Acionamento (motor/caixa de engrenagens), Painel de Controle PLC | Girar o forno e gerenciar com precisão a temperatura, velocidade e taxa de alimentação |

Otimize seu processo de regeneração de carbono com a experiência da KINTEK. Nossos equipamentos de laboratório especializados e consumíveis são projetados para atender às necessidades precisas de regeneração de carbono, garantindo máxima eficiência, confiabilidade e recuperação de carbono. Se você está focado em economia de energia, durabilidade do equipamento ou controle de processo, a KINTEK tem as soluções para apoiar o sucesso do seu laboratório. Entre em contato conosco hoje para discutir como podemos aprimorar sua operação!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura