Na pulverização catódica por magnetron, a qualidade e as características do filme depositado são controladas por um conjunto preciso de parâmetros de processo interligados. Os mais críticos destes são a pressão do gás de pulverização, a potência ou tensão aplicada ao alvo, a taxa de fluxo do gás inerte e a intensidade e configuração do campo magnético. Estas variáveis trabalham em conjunto para reger a taxa de deposição, a pureza do filme e as suas propriedades estruturais finais.

O princípio central não é apenas controlar parâmetros individuais, mas sim entender a sua interação. O campo magnético é o facilitador fundamental — ele aprisiona elétrons para criar um plasma denso a baixas pressões, o que, por sua vez, permite o bombardeamento iônico de alta energia impulsionado pela tensão, determinando, em última análise, a taxa de deposição e a qualidade do filme.

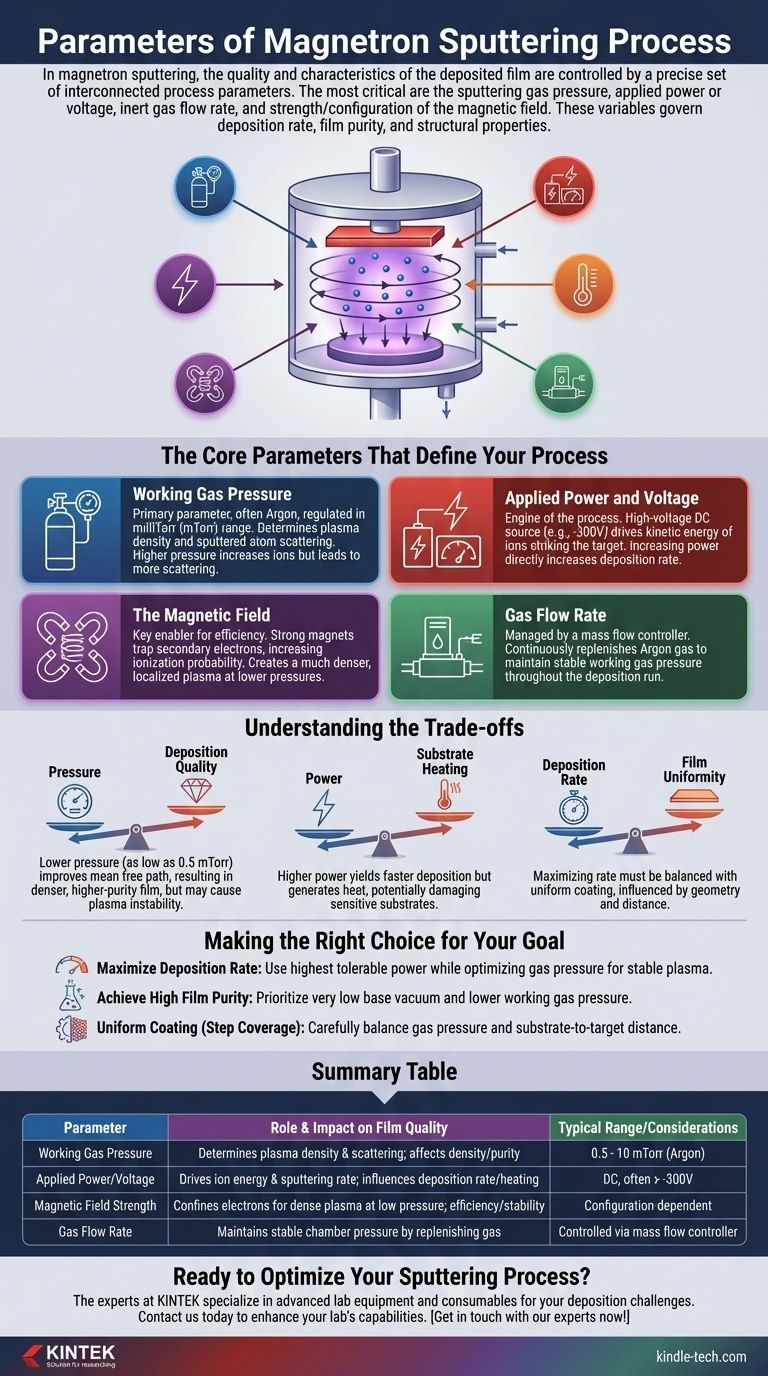

Os Parâmetros Centrais que Definem o Seu Processo

Para alcançar o resultado desejado, você deve entender como cada parâmetro primário influencia o ambiente de pulverização dentro da câmara de deposição.

Pressão do Gás de Trabalho

O processo começa com o fluxo de um gás inerte, quase sempre Argônio, para dentro da câmara de vácuo. A pressão deste gás é um parâmetro fundamental.

Esta pressão, tipicamente regulada na faixa de miliTorr (mTorr), determina a densidade de átomos disponíveis para serem ionizados e usados para a pulverização catódica.

Uma pressão mais alta aumenta o número de íons disponíveis, mas também pode levar a colisões indesejadas, espalhando o material pulverizado e reduzindo a qualidade da deposição em "linha de visão".

Potência e Tensão Aplicadas

A potência, tipicamente de uma fonte de CC de alta tensão, é o motor do processo de pulverização catódica.

Uma tensão negativa forte (frequentemente -300V ou mais) é aplicada ao material alvo. Esta carga negativa potente atrai agressivamente os íons de Argônio carregados positivamente do plasma.

Aumentar a potência ou a tensão aumenta diretamente a energia cinética desses íons quando atingem o alvo. Isso resulta na ejeção de mais átomos do alvo por íon, levando a uma taxa de deposição mais alta.

O Campo Magnético

O campo magnético é o que diferencia a pulverização catódica por magnetron da pulverização catódica por diodo mais simples. É a chave para a sua eficiência.

Ímãs fortes colocados atrás do alvo de pulverização geram um campo magnético paralelo à superfície do alvo. Este campo aprisiona elétrons secundários liberados durante o bombardeamento iônico, forçando-os a percorrer caminhos longos e em espiral perto do alvo.

Este aprisionamento de elétrons aumenta drasticamente a probabilidade de os elétrons colidirem e ionizarem átomos neutros de Argônio. O resultado é um plasma muito mais denso e localizado que pode ser sustentado a pressões significativamente mais baixas.

Taxa de Fluxo de Gás

A taxa de fluxo de gás, gerenciada por um controlador de fluxo de massa, trabalha em conjunto com o sistema de bombeamento de vácuo.

Sua função é reabastecer continuamente o gás Argônio à medida que ele é consumido ou bombeado para fora, garantindo que a pressão do gás de trabalho permaneça estável durante todo o ciclo de deposição.

Entendendo as Compensações (Trade-offs)

Otimizar um processo de pulverização catódica por magnetron é um exercício de equilíbrio de fatores concorrentes. Mudar um parâmetro invariavelmente afetará outros.

Pressão vs. Qualidade da Deposição

Embora uma certa pressão de gás seja necessária para criar o plasma, o campo magnético permite que isso seja muito baixo (tão baixo quanto 0,5 mTorr).

Operar em pressões mais baixas melhora o caminho livre médio dos átomos pulverizados. Isso significa que eles viajam do alvo para o substrato com menos colisões, resultando em um filme mais denso e de maior pureza.

No entanto, operar a uma pressão muito baixa pode tornar o plasma instável ou extingui-lo completamente, interrompendo o processo.

Potência vs. Aquecimento do Substrato

Um nível de potência mais alto produz uma taxa de deposição mais rápida, o que é frequentemente desejável para a eficiência de fabricação.

No entanto, o bombardeamento de alta energia do substrato por átomos pulverizados e íons de plasma também gera calor significativo. O aquecimento excessivo do substrato pode induzir estresse, causar mudanças de fase indesejadas no filme ou danificar substratos sensíveis.

Taxa de Deposição vs. Uniformidade do Filme

Alcançar uma alta taxa de deposição é frequentemente um objetivo principal, mas deve ser equilibrado com a necessidade de um revestimento uniforme.

A geometria da pistola de pulverização, a forma do campo magnético e a distância até o substrato influenciam a forma como o material é depositado uniformemente. Simplesmente maximizar a potência pode criar um filme espesso no centro, mas um filme fino nas bordas.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais são ditados inteiramente pelas propriedades desejadas do filme fino final.

- Se o seu foco principal for maximizar a taxa de deposição: Você provavelmente operará na potência mais alta que seu alvo e substrato puderem tolerar, otimizando a pressão do gás para manter um plasma estável e denso sem espalhamento excessivo.

- Se o seu foco principal for alcançar alta pureza e densidade do filme: Você priorizará começar com um vácuo base muito baixo e usar uma pressão de gás de trabalho mais baixa, o que é possibilitado pelo confinamento eficiente do plasma do magnetron.

- Se o seu foco principal for revestimento uniforme em uma superfície complexa (cobertura de degraus): Você pode precisar equilibrar cuidadosamente a pressão do gás e a distância substrato-alvo para controlar a direcionalidade e o espalhamento dos átomos pulverizados.

Dominar esses parâmetros transforma a pulverização catódica por magnetron de um processo complexo em uma ferramenta de fabricação precisa e repetível.

Tabela de Resumo:

| Parâmetro | Função e Impacto na Qualidade do Filme | Faixa Típica/Considerações |

|---|---|---|

| Pressão do Gás de Trabalho | Determina a densidade do plasma e o espalhamento dos átomos pulverizados; afeta a densidade e a pureza do filme. | 0,5 - 10 mTorr (Argônio) |

| Potência/Tensão Aplicada | Impulsiona a energia iônica e a taxa de pulverização catódica; influencia diretamente a taxa de deposição e o aquecimento do substrato. | CC, frequentemente > -300V |

| Intensidade do Campo Magnético | Confinamento de elétrons para criar plasma denso a baixa pressão; chave para eficiência e estabilidade. | Dependente da configuração |

| Taxa de Fluxo de Gás | Mantém a pressão estável da câmara reabastecendo o gás pulverizado/bombeado. | Controlado via controlador de fluxo de massa |

Pronto para Otimizar o Seu Processo de Pulverização Catódica?

Alcançar o equilíbrio perfeito dos parâmetros de pulverização catódica por magnetron é fundamental para produzir filmes finos uniformes e de alta qualidade. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos seus desafios específicos de deposição. Se o seu objetivo é maximizar a taxa de deposição, garantir alta pureza do filme ou alcançar cobertura de degraus superior, temos as soluções e a experiência para apoiar suas necessidades de pesquisa e produção.

Contate-nos hoje para discutir como nossos sistemas especializados de pulverização catódica e consumíveis podem aprimorar as capacidades do seu laboratório e ajudá-lo a alcançar resultados precisos e repetíveis.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto